李歡1�����,樊華2

(1.陜西華臻車輛部件有限公司�,陜西 西安 710200���;2.陜汽集團商用車有限公司�����,陜西 寶雞 722400)

摘要:文章從吸塑發(fā)泡地板墊的結(jié)構(gòu)要求�����、成型工藝����、模具結(jié)構(gòu)進行分析�����,并采用三維軟件 Catia設(shè)計一款重卡PVC吸塑發(fā)泡地板墊����,通過樣件制作�、裝車驗證其設(shè)計的合理性及批量生產(chǎn)要求��。

關(guān)鍵詞:吸塑成型�����;PVC皮革���;地板墊�����;結(jié)構(gòu)設(shè)計

1 引言

未來汽車內(nèi)飾發(fā)展的主要趨勢為安全����、環(huán)保及輕量化����,目前汽車內(nèi)飾的輕量化實現(xiàn)途徑集中在設(shè)計和材料方面[1]。地板墊作為汽車內(nèi)飾的主要零部件�����,其目的是提升駕駛室舒適度和安全性,同時滿足環(huán)保�、防滑、阻燃���、耐臟等要求����。

為提升駕駛舒適度�����,重卡的地板墊產(chǎn)品現(xiàn)已普遍采用背部發(fā)泡的多層材料壓制而成�����,以提升觸感�����。做好地板墊結(jié)構(gòu)設(shè)計是實現(xiàn)內(nèi)飾產(chǎn)品高品質(zhì)發(fā)展的前提��,也是成型工藝高效作業(yè)的保障���。

文中借助Catia三維軟件完成一款重卡地板墊的設(shè)計�����, 從產(chǎn)品結(jié)構(gòu)�����、成型工藝����、模具制造等多方面分析����,指導地板墊吸塑模具開發(fā),縮短開發(fā)周期����。

2 重卡地板墊的結(jié)構(gòu)設(shè)計

該地板墊成型工藝定義為吸塑發(fā)泡成型,其材料為:表皮PVC發(fā)泡革+PU軟發(fā)泡+PVC黑膜����,所用PV表皮厚度為2.5±0.2mm。

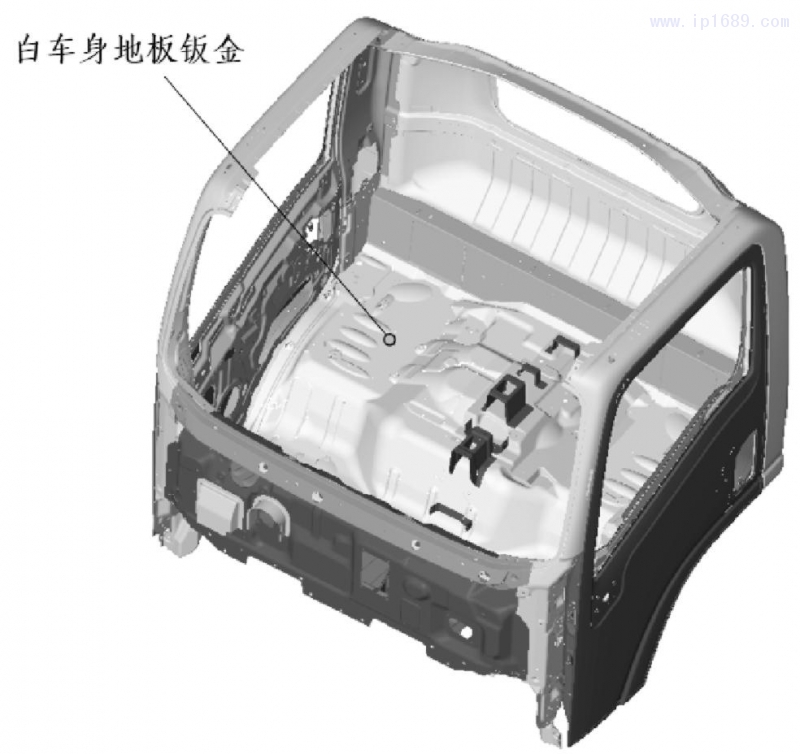

整體布局:地板墊位于白車身地板鈑金上�����。根據(jù)常規(guī)配置,在地板墊兩側(cè)會安裝左/右門檻壓條��,中間有手控閥護罩��、操縱裝置等���,中間偏后位置布置有座椅及副座椅�����,前部則安裝有環(huán)繞式儀表臺����。

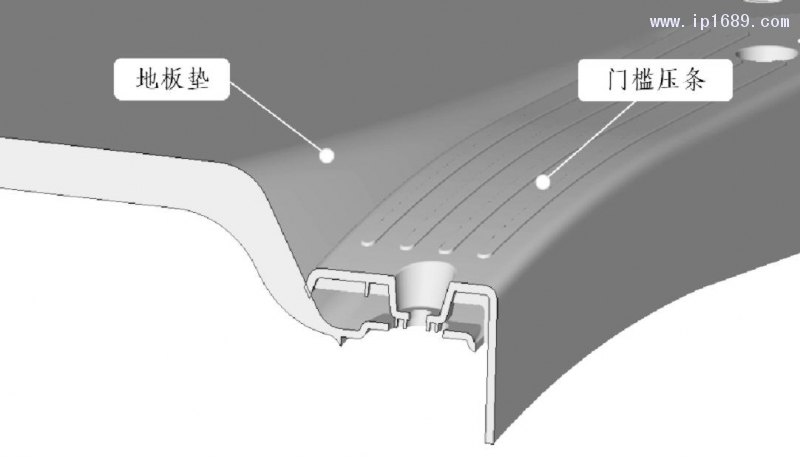

因此��,設(shè)計地板墊結(jié)構(gòu)時���,為保證舒適性,可將腳踏區(qū)域的地板墊厚度保證在20-22mm左右�����;門檻壓條安裝位置處�����,在保證門檻壓條與地板墊裝配無間隙情況下將發(fā)泡逐漸減薄,見圖2����;座椅安裝位置處可將背部發(fā)泡厚度較薄,方便座椅安裝��,保證表面皮革無拉裂現(xiàn)象��;所有開口位置為防止露白����,設(shè)計發(fā)泡層開口處較皮革層周圈縮進3-5mm左右。

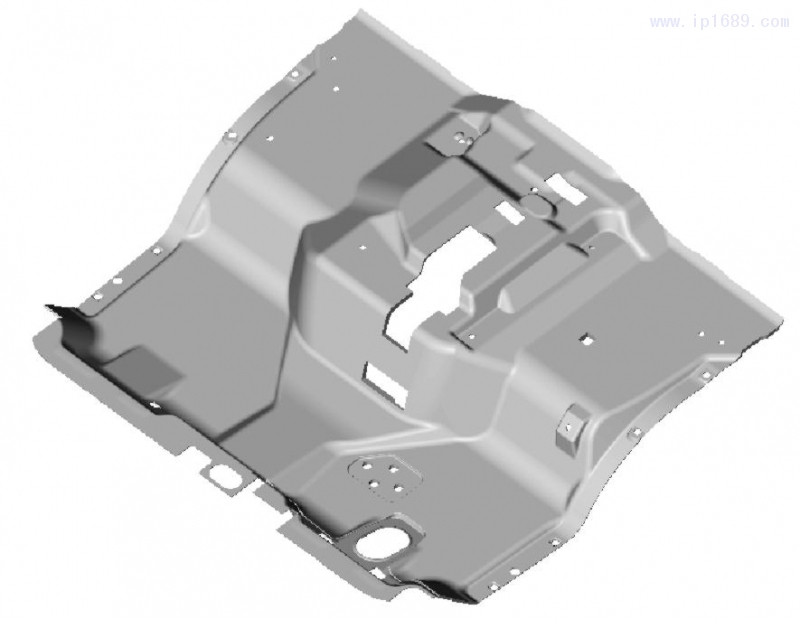

根據(jù)以上設(shè)計注意事項�����,最終完成的地板墊設(shè)計數(shù)模見圖3����。

3 吸塑發(fā)泡成型工藝

吸塑發(fā)泡成型工藝步驟包括PVC皮革加熱、黑膜夾持���、真空吸附���、澆注發(fā)泡料�、閉模成型����、冷卻沖孔等主要工序,其工藝流程見下圖4����。

通常生產(chǎn)的地板墊隨放置時間長會出現(xiàn)收縮現(xiàn)象,其影響因素主要有地板墊表面的PVC皮革材料��、成型工藝�����、模具等方面[2]�����。PVC皮革材料的配方不同����,會導致材料具有高壓縮形變量;成型因素如加熱溫度及時長����、冷卻時長會導致“表-芯”出現(xiàn)溫度差而產(chǎn)生收縮;模具在 X����、Y、Z 方向的縮放比及吸附孔的數(shù)量����、分布等因素也會影響地板墊與白車身地板鈑金的服帖程度。

因此地板墊收縮現(xiàn)象是多方面因素導致的結(jié)果����,車間在生產(chǎn)時需采取適當放大地板墊皮革的下料尺寸、合理控制成型溫度及加長時長����、制作定型工裝等措施保證地板墊產(chǎn)品質(zhì)量。

4 吸塑成型模具

4.1 吸塑模具分類

吸塑成型模具分為金屬材質(zhì)模具����、玻璃鋼模具、木模三種[4]�����。目前市場上常用的發(fā)泡地板墊金屬模有鋼模和鋁合金模具兩種,鋼模成型效果佳���、壽命長�����,可將吸塑及沖切工藝一體化��,效率高�����,但其制造成本較高��,約為鋁合金模具成本的二倍�����。鋁合金模具因其良好的導熱和散熱快性能也被市場廣泛使用����,其制造成本比鋼模低�,不足之處是材質(zhì)本身較軟,需依次經(jīng)歷“吸塑成型→產(chǎn)品冷卻→手工沖切孔”工序����。

一般在大規(guī)模工業(yè)化生產(chǎn)中,以金屬模具為主���,而在小批量生產(chǎn)中以玻璃鋼模具為主[3]����。玻璃鋼模具壽命短�,受熱容易變形[4]。

木模主要用于產(chǎn)品試制階段����,一般用于主機廠短時間內(nèi)驗證產(chǎn)品T0階段的裝車效果。模具精度差且壽命最短�,但開模周期短,約一周左右即可完成��,成本低�����,滿足主機廠時間節(jié)點�����。

4.2 鋁模的制作步驟

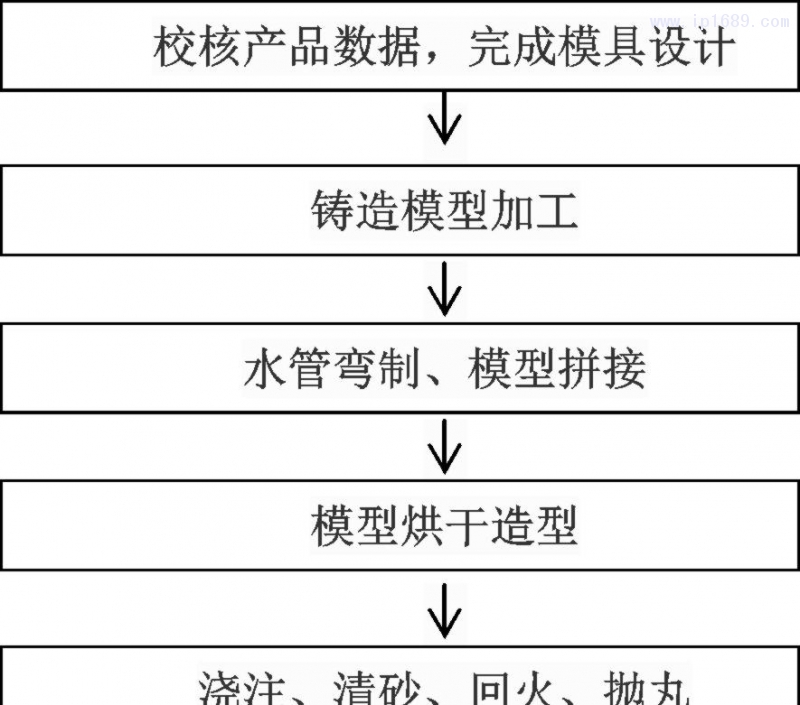

綜合考慮產(chǎn)品結(jié)構(gòu)、市場銷量等�,本文定義正式模具開發(fā)為鋁膜,材質(zhì)為ZL104�����。其模具制作的主要步驟如圖5所示��。

4.3 鋁模的制造要求

(1)要求模具型腔表面及分型面光滑���,無毛邊�����,沙眼����,氣孔����,縮凹,裂紋����,加工痕等缺陷�����。

(2)因下模為吸塑模,故要求型面壁厚最小厚度不得小于25mm����,其內(nèi)設(shè)冷卻系統(tǒng),采用循環(huán)水冷卻��,需預(yù)埋不銹鋼管�。

(3)產(chǎn)品開孔需手工沖裁,故其切割邊界及孔位應(yīng)在模具上加工壓痕����,模具所有孔位做成可拆卸式,方便調(diào)整位置���。

(4)吸塑孔可采用標準氣塞���,合理布置吸塑孔的位置以及數(shù)量,氣塞��,需大小統(tǒng)一,分布均勻�。

(5)模具導向裝置要求使用“導柱+導套”的導向方式,且滿足自潤滑����。

(6)模具上下模合模后密封性良好,無溢料�����,產(chǎn)品邊緣和沖孔處不能露白�����。

(7)模具外表面防銹處理����,模具須有起吊裝置和鎖模裝置,方便模具的吊運�。

5 制造的吸塑模具及產(chǎn)品實物

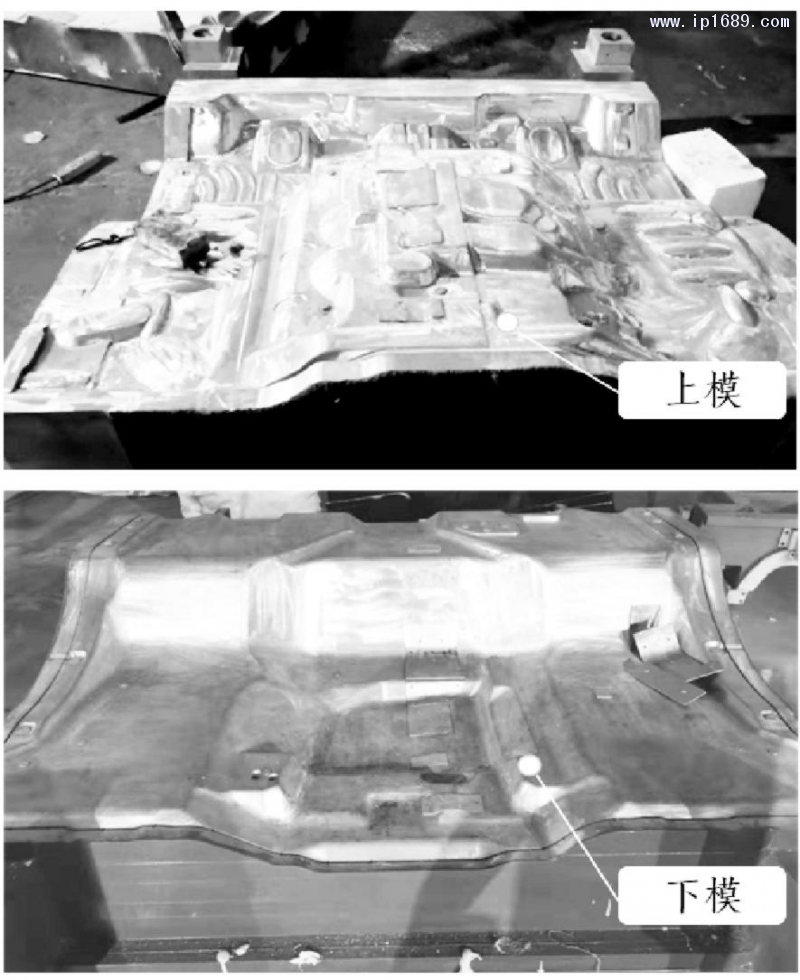

結(jié)合產(chǎn)品設(shè)計數(shù)據(jù),制作成型模具并生產(chǎn)輸出產(chǎn)品樣件����,吸塑模具實物見圖6,地板墊產(chǎn)品實物見圖7。

通過樣件裝車驗證����,地板墊實物外觀平整、無褶皺���,裝車效果好�����,與白車身鈑金服帖,滿足批量生產(chǎn)要求���。

6 結(jié)語

地板墊為汽車內(nèi)飾產(chǎn)品的重要組成部分���。本文借助Catia三維軟件從專業(yè)角度分析產(chǎn)品結(jié)構(gòu),設(shè)計完成一款重卡發(fā)泡地板墊�����,簡要說明吸塑成型工藝的注意事項及模具制造的細節(jié)要求����,并通過模具制造、樣件試制、裝車驗證等環(huán)節(jié)��,驗證產(chǎn)品設(shè)計的合理性��,滿足批產(chǎn)要求�����。

參考文獻

[1] 楊冰冰,焦小甫,翁明勝.淺談汽車內(nèi)外飾結(jié)構(gòu)設(shè)計及成型工藝[A]. 第十二屆河南省汽車工程科技學術(shù)研討會,277.

[2] 楊詩潤,程濤.汽車PVC發(fā)泡地墊革高溫收縮問題的分析及解決[J].汽車工藝與材料,2015(8):47-50.

[3] 曾毅,汪祥.吸塑成型工藝在軍車內(nèi)飾開發(fā)中的應(yīng)用[J].汽車工藝與材料,2018(5):29-32.

[4] 歐永杰.吸塑成型在客車上的應(yīng)用[J].商用汽車雜志,2006(1):104-105.