同向旋轉(zhuǎn)三螺桿擠出機固體輸送段輸送特性研究

李 響1���,王東陽2����,朱向哲1∗

(1.遼寧石油化工大學(xué)機械工程學(xué)院,遼寧 撫順 113001�����;2. 撫順市技師學(xué)院����, 遼寧 撫順 113123)

摘 要: 基于離散元法分別對同向旋轉(zhuǎn)的三螺桿以及雙螺桿擠出機固體輸送行為進行仿真模擬,對三螺桿擠出機顆粒 速度分布以及受力分布進行分析�,將三螺桿和雙螺桿擠出機顆粒填充效率、輸送質(zhì)量以及質(zhì)量流率進行對比分析����。結(jié)果表明,位于螺棱和機筒附近位置的顆粒受到螺棱推力及機筒摩擦力影響較大��,具有較高的速度�����;擠出機內(nèi)部各區(qū)域顆粒填充順序受螺桿旋轉(zhuǎn)方向影響�����,位于嚙合區(qū)的顆粒會受到另一側(cè)螺桿的螺棱作用因而減小了顆粒間相對滑動的趨勢,從而提高顆粒輸送能力���,三螺桿擠出機擁有更多的嚙合區(qū)���,因此其填充效率高于雙螺桿擠出機;隨著轉(zhuǎn)速的升高���,兩種擠出機質(zhì)量流率均明顯提高;同等轉(zhuǎn)速下����,三螺桿擠出機質(zhì)量流率較雙螺桿擠出機提高了約25 %。

關(guān) 鍵 詞: 三螺桿擠出機�����;固體輸送段��;填充效率�����;輸送質(zhì)量;質(zhì)量流率

0 前言

作為一種新型高效聚合物加工設(shè)備�,倒三角形排列的三螺桿擠出機[1-2]內(nèi)部有1個中心區(qū)和 3個嚙合區(qū),相較于雙螺桿擠出機而言����,具有嚙合區(qū)數(shù)量多、擠壓面積大�����、混合效果好等優(yōu)點��。擠出理論按照其功能大致分為固體輸送����、熔融和熔體輸送3個部分。目前����,對于三螺桿擠出機的研究大多集中在熔融段和熔體輸送段物料流動及混合特性。胡冬冬等[3]建立了三螺桿擠出機嚙合塊元件的三維等溫流場有限元模型�����,利用 Poly‐flow 軟件分析了三螺桿嚙合塊元件的物料流動和混合規(guī)律��。Jiang等[4]采用有限元數(shù)值模擬和實驗相結(jié)合驗證了三螺桿擠出機中炭黑加工的高效物料輸運能力和強剪切效率。朱向哲等[5]利用計算流體動力學(xué)(CFD)技術(shù)�,采用三維流‐熱耦合模型對三螺桿擠出機流場、溫度場�����、壓力場和黏性生熱分布進行了數(shù)值模擬��,研究了螺桿轉(zhuǎn)速�����、螺紋頭數(shù)����、壓力差和擠出量等參 數(shù)對三螺桿擠出機擠出功耗和比能產(chǎn)量的影響����,并和常規(guī)雙螺桿擠出機進行了對比分析。龐軍艦等[6]利用 數(shù)值模擬與工業(yè)機實驗的方法�,建立了三螺桿擠出機壓差對比實驗,研究了熔體輸送能力��。陶琎等[7]利用有限元法對三螺桿擠出機熔融段的穩(wěn)態(tài)流動過程進行了數(shù)值模擬����,分析了三螺桿擠出機不同工藝條件下的建壓能力和功耗特性�����。然而�����,目前對于三螺桿擠出機固體輸送段輸送特性的研究十分有限��,未見相關(guān)研究的報道����。

固體輸送段作為聚合物加工的初期階段����,對后續(xù)聚合物熔融及熔體輸送效率有著重要影響[8]。因此���,探究三螺桿擠出機固體輸送段的輸送特性十分必要�����。本文基于離散元法[9]�,運用 EDEM 軟件對3 種不同轉(zhuǎn)速下的三螺桿擠出機固體輸送段的填充狀態(tài)、顆粒運動���、質(zhì)量流率進行數(shù)值模擬�����,并與常規(guī)雙螺桿擠出機進行對比分析�����,為三螺桿擠出機的優(yōu)化設(shè)計提供理論參考�����。

1 幾何模型

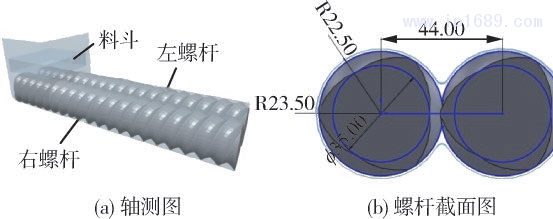

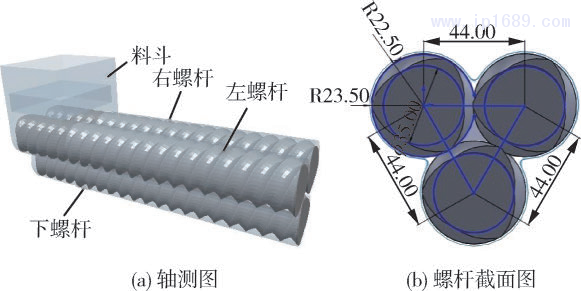

用Solid Works繪制雙螺桿以及三螺桿擠出機固體輸送段模型�,并按照一定比例進行縮放��,加料口垂直于螺桿上方�,寬度與螺槽寬度一致�,如圖1、圖2所示����。兩種擠出機均采用相同規(guī)格的三頭螺紋螺桿�����,螺桿長300 mm��、根徑35 mm��、外徑45 mm���、螺紋導(dǎo)程45 mm、相鄰螺桿中心距均為44 mm����。機筒與螺桿間距1 mm,雙螺桿擠出機兩螺桿平行放置�,三螺桿擠出機螺桿中心連線呈倒立的正三角形。2種擠出機分別進行3種不同轉(zhuǎn)速下仿真模擬�����,螺桿均沿逆時針旋轉(zhuǎn)�����,轉(zhuǎn)速分別為70、110����、150 r/min。

圖1 雙螺桿擠出機幾何模型

圖2 三螺桿擠出機幾何模型

2 數(shù)學(xué)模型

為滿足計算條件����,提出如下假設(shè)[10]:

(1)顆粒為剛性體,輸送過程中不會發(fā)生較大變形���;

(2)顆粒間無黏附力作用�����,保持剛性接觸�;

(3)每個時間步長內(nèi)�����,顆粒之間不存在擾動傳遞現(xiàn)象�����,只有直接接觸的顆粒之間才會發(fā)生相互作用�;

(4)每個時間步長內(nèi),各單元的速度和加速度穩(wěn)定不變�。

離散元顆粒的模擬是基于振動方程模擬顆粒之間以及顆粒與邊界的接觸,將擠出過程中顆粒間的振動運動進行法向和切向分解�����,法向振動的方程如式(1) 所示:

m*d2un /dt2 + cn dun /dt + knun = Fn (1)

切向振動表現(xiàn)為切向滑動和顆粒滾動����,其方程如 式(2)、式(3)所示:

m*d2us /dt2 + cs dus /dt + ksus = Fs (2)

I*d2θ/dt2 +( csdus /dt + ksus ) s =M (3)

式中 m*——顆粒的等效質(zhì)量�,kg

I*——顆粒的等效轉(zhuǎn)動慣量,kg/m2

s——顆粒旋轉(zhuǎn)半徑����,m

un——顆粒的法向相對位移,m

us ——顆粒的切向相對位移�����,m

θ——顆粒自身的旋轉(zhuǎn)角度��,rad

Fn——顆粒所受外力的法向分量�,N

Fs——顆粒所受外力的切向分量,N

M——顆粒所受外力矩�����,N·m

kn——接觸模型中的法向彈性系數(shù)

ks——接觸模型中的切向彈性系數(shù)

cn——接觸模型中的法向阻尼系數(shù)

cs——接觸模型中的切向阻尼系數(shù)

3 仿真參數(shù)設(shè)置

本文仿真采用球形顆粒,粒徑為3mm���。顆粒材料選用高密度聚乙烯(PE-HD)�����,擠出機材料為鑄鋼���,材料物性如表1所示。顆粒與顆粒之間�����、顆粒與擠出機之間接觸模型均為Hertz-Mindlin模型�,接觸參數(shù)見表2。為保證不同工況下兩種擠出機的輸送行為不受加料速度影響�����,均采用溢流加料方式����,即保持加料口料位始終高于螺槽的加料狀態(tài)�����。選擇此方式加料需將顆粒生成速度以及顆粒總數(shù)調(diào)高����,本文設(shè)置顆粒生成速度均為5000 個/s,總數(shù)均為 80000個�����,顆粒生成1 s 后螺桿開始旋轉(zhuǎn)�����,仿真總時長為15s����。

表 1 材料物性

Tab. 1 Material properties

材料 密度/kg·m-3 彈性模量/GPa 泊松比

鋼 7 850 203 0. 3

PE‐HD 945 1. 07 0. 46

表2 接觸屬性

Tab. 2 Contact attribute

相互作用 恢復(fù)系數(shù) 靜摩擦因數(shù) 滾動摩擦因數(shù)

顆粒‐顆粒 0. 5 0. 29 0. 01

顆粒‐擠出機 0. 5 0. 25 0. 01

4 仿真結(jié)果與分析

4. 1 速度分析

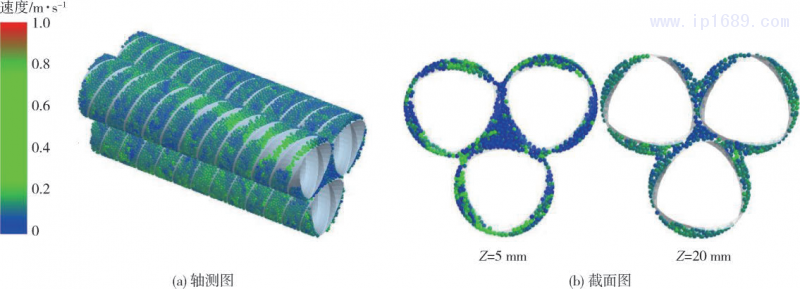

模擬進行至15s時,擠出機內(nèi)部顆粒填充狀態(tài)和速度����、壓力分布已經(jīng)達到穩(wěn)定狀態(tài),選取此時刻110 r/ min轉(zhuǎn)速下的三螺桿擠出機軸側(cè)圖和截面圖進行速度分析�����。三螺桿擠出機內(nèi)部中心區(qū)面積呈現(xiàn)由大變小再變大的周期性變化,因此選取兩個截面����,其中一個截面中心區(qū)面積最大,另一個截面中心區(qū)面積最小�����。擠出機出口方向為Z方向��,擠出機中心位置 Z=0����,選取截面位置分別為Z=5 mm、Z=25 mm�����。

圖 3(a)為三螺桿擠出機顆粒速度分布軸側(cè)圖����,圖中綠色顆粒速度較大,在 0. 2~0. 8 m/s 之間��,藍色顆粒速度較小,在0~0. 2 m/s之間�。可以看出����,綠色顆粒主要集中在螺桿棱和機筒附近以及左側(cè)螺桿靠近出口處的區(qū)域。這是由于在擠出機內(nèi)部����,顆粒輸送主要依賴 螺棱對顆粒的推力和機筒與顆粒之間的摩擦力���,而螺桿外表面對顆粒的摩擦力及推力不利于顆粒輸送�����,因此遠離螺桿外表面���、靠近螺棱和機筒的顆粒運動速度較大。顆粒在擠出機內(nèi)部運動時�����,顆粒間的相互擠壓碰撞和摩擦?xí)哪?����,這不利于顆粒運動。填充度越高的區(qū)域�����,顆粒間擠壓碰撞和摩擦越劇烈����,顆粒速度越低。而左側(cè)螺棱靠近出口處的區(qū)域填充度較低�����,因此位于此區(qū)域的顆粒速度較大�����。

圖3 三螺桿擠出機顆粒速度分布圖

軸側(cè)圖只能看到擠出機螺桿外側(cè)位于螺槽內(nèi)部顆粒的速度分布����,為觀察嚙合區(qū)及中心區(qū)速度,選取擠出機內(nèi)部截面�,圖 3(b)為擠出機顆粒速度分布截面圖。由截面圖可以看出,綠色顆粒主要位于螺棱附近以及嚙合區(qū)����,而中心區(qū)顆粒普遍為藍色,速度較低�����。這是因為位于嚙合區(qū)的顆粒運動主要依賴與螺桿直接接觸����,因此受到螺桿推力及摩擦力更大,而中心區(qū)顆粒離螺桿表面較遠��,只能依賴嚙合區(qū)顆粒帶動其運動�����,能量傳遞的過程中逐層損耗����,因此中心區(qū)顆粒速度較小����。相較于 Z=5 mm 截面,Z=20 mm位置截面由于中心區(qū)面積較小��,更多的顆粒位于嚙合區(qū)以及螺槽,速度較小的藍色顆粒數(shù)量明顯更少�����。

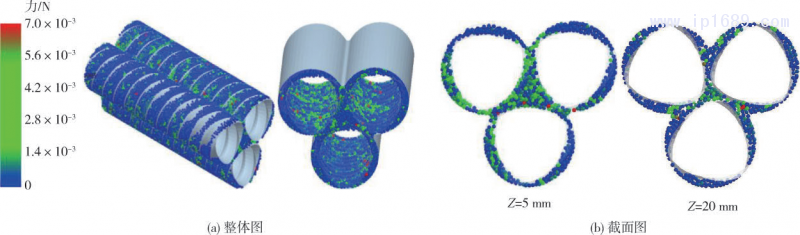

4. 2 受力分析

選取與上述速度分析相同的時刻以及截面�����,對擠出機受力進行分析����。圖4為擠出機內(nèi)部整體顆粒受力分布圖,其中紅色顆粒受力最大�����,可達0. 007N�����;其次為綠色顆粒����,受力在0. 0014~0. 0056N之間;藍色顆粒受力最小,在0~0. 001N之間����。由圖 4(a)可以看出,藍色顆粒多集中在遠離螺桿外側(cè)靠近機筒的位置�����,而綠色和紅色顆粒集中在螺桿外表面附近����。靠近機筒處顆粒主要受到機筒壓力�����、摩擦力以及螺桿外表面附近顆粒的碰撞及摩擦力�����,而此處顆粒受力呈藍色���,說明在螺槽內(nèi)部,顆粒并沒有被完全壓實�����,顆粒之間以及顆粒與機筒之間存在空隙,相互間作用力也相對較小���。螺桿外表面附近顆粒由于直接受到螺桿轉(zhuǎn)動產(chǎn)生的推力以及摩擦力����,其受到作用力明顯高于靠近機筒的顆粒��。

圖4 三螺桿擠出機顆粒受力分布圖

為進一步對擠出機內(nèi)部嚙合區(qū)及中心區(qū)顆粒的受力情況進行分析���,截取擠出機內(nèi)部截面顆粒受力分布圖����,各顏色代表的顆粒受力與圖4(a)相同���,如圖4(b)所示����。由圖4(b)可以看出��,綠色及紅色顆粒主要集中在嚙合區(qū)�����,而在中心區(qū)的顆粒大多呈藍色。中心區(qū)顆粒受力主要來自周圍嚙合區(qū)顆粒相對運動產(chǎn)生的碰撞及摩擦力����,此處顆粒受力較小說明中心區(qū)顆粒也未被壓實,顆粒間存在間隙�����,因此顆粒間相互作用力較小��。嚙合區(qū)顆粒由于受到兩側(cè)螺桿旋轉(zhuǎn)產(chǎn)生的推力及摩擦力�,受力明顯更大,因此位于嚙合區(qū)顆粒呈紅色和綠色���。在Z=20mm 位置截面由于中心區(qū)面積更小��,更多顆粒在嚙合區(qū)和螺槽內(nèi)��,受力較小的藍色顆粒明顯少于Z=5 mm截面�����。

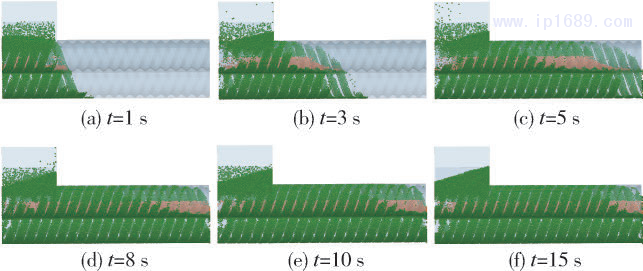

4. 3 填充狀態(tài)分析

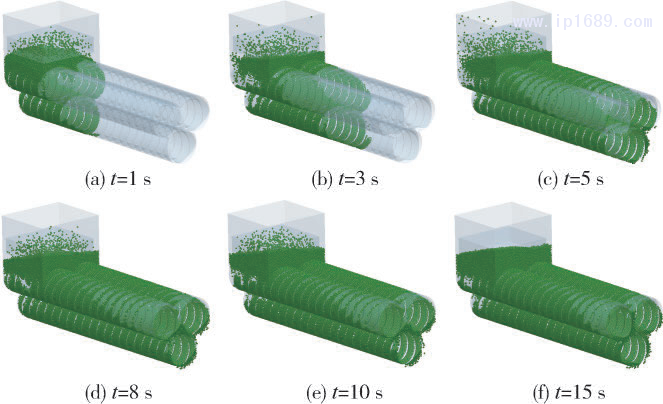

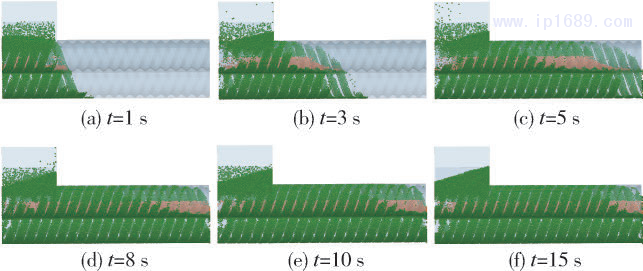

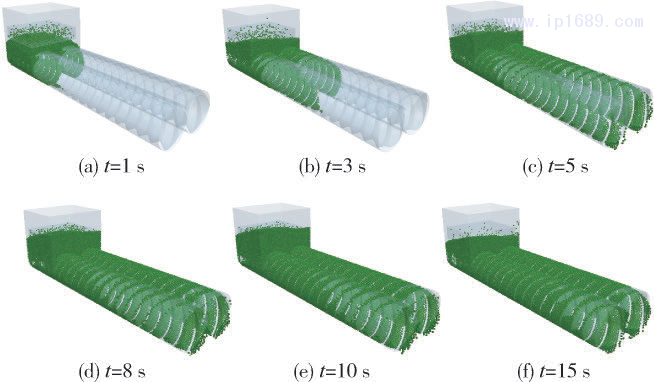

固體輸送的最佳狀態(tài)是在物料進入熔融區(qū)前�����,能夠較大程度充滿螺槽并形成連續(xù)的料流���,這樣可以使物料進入熔融區(qū)后吸收更多內(nèi)摩擦熱和外熱從而加速熔融,因此三螺桿和雙螺桿擠出機的填充效率是十分重要的討論內(nèi)容���。圖5����、圖6和圖7為轉(zhuǎn)速110r/min時2種擠出機內(nèi)部顆粒各時刻的填充狀態(tài)���,將全部顆粒涂成墨綠色�����,由于三螺桿擠出機內(nèi)部存在一個中心區(qū)��,從外部軸側(cè)圖不容易看到其狀態(tài)變化����,在軸側(cè)圖的基礎(chǔ)上增加一組左視圖����,并把中心區(qū)顆粒涂上紅褐色以便于觀察����。為方便討論����,統(tǒng)一將平行的2個螺桿稱為左、右螺桿����,其對應(yīng)螺槽為左、右螺槽�����;三螺桿擠出機下方螺桿稱為下螺桿��,其對應(yīng)螺槽為下螺槽�����。

圖5 三螺桿擠出機不同時刻顆粒填充狀態(tài)的軸側(cè)圖

圖6三螺桿擠出機不同時刻顆粒填充狀態(tài)的軸側(cè)圖

圖7 雙螺桿擠出機不同時刻顆粒填充狀態(tài)的軸側(cè)圖

如圖5和圖7所示�����,2 種擠出機左�����、右螺槽上半部分的填充狀態(tài)具有相同特性�����,即右螺槽上半部分均先于左螺槽被充滿�。這種現(xiàn)象是由螺桿旋轉(zhuǎn)方向所決定的。單獨分析左右螺槽除嚙合區(qū)以外的顆粒運動����,可以將螺桿看作靜止,機筒繞螺桿順時針轉(zhuǎn)動從而拖動顆粒運動����。這樣在左右螺槽的上半部分,就可以看成兩螺桿不動�����,機筒從左向右順時針拖拽顆粒運動�����。這種運動自始至終都有向右側(cè)螺槽輸送顆粒的趨勢。因此兩種擠出機左螺槽上半部分填充率均低于右螺槽�����。

在嚙合區(qū)����,顆粒運動則受自身重力以及兩側(cè)螺桿旋轉(zhuǎn)產(chǎn)生的推力及摩擦力作用影響。分析此區(qū)域顆粒運動也可將螺桿分開單獨討論���。對于左��、右螺桿間的嚙合區(qū)��,先將左螺桿看作靜止����,右螺桿順時針繞其轉(zhuǎn)動���,左螺桿螺槽內(nèi)顆粒受到右螺桿拖拽作用�����,一部分顆粒向左螺槽下半部分運動��;再將右螺桿看作靜止����,左螺桿繞右螺桿順時針轉(zhuǎn)動���,受到左螺桿拖拽作用�����,螺槽內(nèi)一部分顆粒向右螺槽上半部分運動�����,這也再次解釋了在螺桿均逆時針旋轉(zhuǎn)時右螺槽上半部分相對左螺槽上半部分優(yōu)先填滿的原因����。在三螺桿擠出機中����,在左右嚙合區(qū)向下運動的顆粒經(jīng)過中心區(qū),在自身重力以及中心區(qū)兩側(cè)嚙合區(qū)的作用下�����,優(yōu)先進入下螺槽。用之前相同的分析方法可以得出�����,顆粒填充的優(yōu)先級依次是下螺槽�����、右螺槽�����、中心區(qū)和左螺槽�����,此結(jié)論也與圖6完全相符��。而在雙螺桿擠出機中�����,由于不在中心區(qū)以及中心區(qū)兩側(cè)嚙合區(qū)����,顆粒直接進入左�����、右螺槽的下半部分����,對比圖5與圖7可以清楚地發(fā)現(xiàn)這個規(guī)律����。

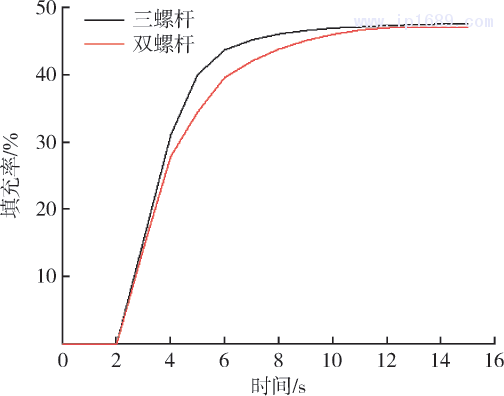

為更加具體地對擠出機填充效率進行對比�����,將兩種擠出機各時刻填充率進行計算���,繪制填充率隨時間 變化的曲線圖���,如圖8所示?���?梢钥闯觯?種擠出機穩(wěn)定后的填充率都在47%左右,三螺桿擠出機填充率略高于雙螺桿擠出機�����;三螺桿擠出機填充率增長較快�,在10s時趨于穩(wěn)定,而雙螺桿擠出機填充率增長相對較慢����,在12s左右接近穩(wěn)定。經(jīng)過對比發(fā)現(xiàn)��,三螺桿擠出機填充效率高于雙螺桿擠出機�����。這是因為在2種擠出機中��,顆粒的輸送主要依賴機筒����、螺桿的拖動和螺棱的推動作用,而機筒和螺桿的推動行為都是以摩擦力形式體現(xiàn)�����,因此要考慮顆粒間相對滑動對填充效率的影響。相較于單純靠機筒拖動顆粒的區(qū)域����,在嚙合區(qū),一根螺桿的螺棱有阻止另一根螺桿上顆粒發(fā)生滑動的趨勢���,因此的嚙合區(qū)顆粒的填充效率會更高�����,這也是雙螺桿擠出機在固體輸送段相較于單螺桿擠出機的優(yōu)勢所在����。而三螺桿擠出機相比于雙螺桿擠出機����,增加了2個嚙合區(qū)���,其填充效率也將高于雙螺桿擠出機�����。

圖8 2 種擠出機填充率的曲線

4. 4 質(zhì)量流率分析

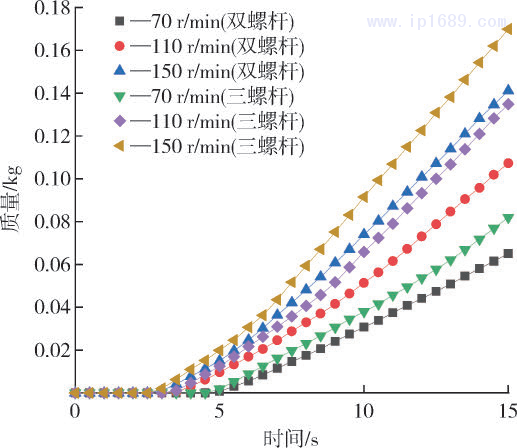

質(zhì)量流率是反映擠出機輸送性能的重要參數(shù)[11]�����。計算質(zhì)量流率���,需要先對擠出機輸送顆粒質(zhì)量進行統(tǒng)計����。在擠出機出口對流過顆粒的質(zhì)量進行監(jiān)測����,在70、110���、150 r/min3種轉(zhuǎn)速下����,三螺桿擠出機輸送顆粒質(zhì)量分別為0.0819���、0.1349�����、0. 1700kg�����;雙螺桿擠出機輸送顆粒質(zhì)量分別為0. 0650�����、0.1073�、0.1412 kg。圖9為不同轉(zhuǎn)速下三螺桿及雙螺桿擠出機輸送顆粒質(zhì)量隨時間的變化曲線����。如圖9所示,隨著時間的增長���,2種擠出機輸送顆粒質(zhì)量的增長率呈遞增的趨勢�����,且轉(zhuǎn)速越快增長率越高。由于螺桿均在顆粒生成 1s后開始轉(zhuǎn)動����,上述顆粒輸送質(zhì)量為擠出機運行14s的輸送質(zhì)量。通過計算求得在3種轉(zhuǎn)速下��,三螺桿擠出機質(zhì)量流率分別為0. 0059、0. 0096��、0. 0126kg/s�;雙螺桿擠出機質(zhì)量流率分別為0. 0047、0. 0077��、0. 0101kg/s����。2種擠出機質(zhì)量流率均隨轉(zhuǎn)速的提高而增長,三螺桿擠出機質(zhì)量流率較雙螺桿擠出機提高了約25 %�����。

圖9 輸送顆粒質(zhì)量

5 結(jié)論

(1)在三螺桿擠出機中����,靠近螺棱和機筒位置的顆粒受到螺棱推力及機筒摩擦力影響較大,因此具有較高的速度�����,中心區(qū)顆粒不能受螺桿直接作用�,速度較低;三螺桿均逆時針旋轉(zhuǎn)時�,左側(cè)螺桿靠近出口處區(qū)域顆粒的填充度較低����,顆粒間碰撞和摩擦耗能更少��,顆粒運動速度更大�����;

(2)即使在溢流加料狀態(tài)下���,擠出機內(nèi)部顆粒也未被完全壓實��,螺桿外表面附近以及嚙合區(qū)顆粒受螺桿轉(zhuǎn)動產(chǎn)生的推力和摩擦力作用明顯�����,受力較大����;靠近機筒區(qū)域顆粒以及中心區(qū)顆粒由于不能受到螺桿轉(zhuǎn)動直接作用����,受力較?���?;

(3)擠出機內(nèi)部各區(qū)域顆粒填充順序受螺桿旋轉(zhuǎn)方向影響���,顆粒填充主要依賴摩擦力拖動�����,嚙合區(qū)螺桿之間可以相互阻止顆粒間發(fā)生相對滑動的趨勢���,可以提高填充效率,三螺桿擠出機相比雙螺桿擠出機有更多的嚙合區(qū)����,因此三螺桿擠出機的填充效率更高;隨著轉(zhuǎn)速提升�����,2種擠出機輸送顆粒質(zhì)量及質(zhì)量流率均呈增長趨勢����,輸送質(zhì)量增長率也隨轉(zhuǎn)速的增大而提高;三螺桿擠出機輸送顆粒質(zhì)量流率較雙螺桿擠出機提高了約25 %。

參考文獻:

[1] 陳 怡��, 劉廷華 . 多螺桿擠出機的開發(fā)與應(yīng)用進展[J] . 中國塑料�, 2004,18(6):17.

[2] 姜 南����, 朱常委 . 淺析三螺桿擠出機的混合作用[J] . 中 國塑料, 2001���,15(8):87-90.

[3] 胡冬冬��, 陳晉南 . 嚙合同向三螺桿擠出機中三維等溫流動的數(shù)值模擬[J]. 化工學(xué)報�����,2004�����,55(2):280-283.

[4] JIANG N����,ZHU C W. Study on extrusion characteristics of the tri-screw extruder[J]. Polymer-Plastics Technology and Engineering�����,2008�����,47(6): 590-594.

[5] 朱向哲�,奚 文 . 三螺桿擠壓機熔體輸送段功耗特性的數(shù) 值分析[J] . 農(nóng)業(yè)機械學(xué)報,2009�,40( 5): 119-123.

[6] 龐軍艦,何亞東�,信春玲,等 . 三螺桿擠出機螺桿元件混 合特性的數(shù)值研究[J] . 中國塑料���, 2012��,26(1): 103-108.

[7] 陶 琎�����,閆寶瑞����,信春玲��,等 . 三螺桿擠出機的建壓能力與功耗特性[J] . 塑料, 2016�����,45(3):45-49.

[8] 亢本昊 . 單軸偏心轉(zhuǎn)子擠出機固體輸送過程及特性研究 [D]. 廣州:華南理工大學(xué)��,2020.

[9] 江 帥�����,何 紅 . 離散元法及其在單螺桿擠出機計算機模 擬中的應(yīng)用[J] . 塑料�����, 2012��,41(3): 86-89.

[10] 張 超 . 雙螺桿固體輸送行為及影響因素研究[D] . 昆 明:昆明理工大學(xué)�����,2018.

[11] 賈明印��, 薛 平����, 朱復(fù)華 . 新型螺桿擠出機固體輸送理 論的研究[J] . 中國塑料�, 2006�����,20(12): 103-107.