楊玉霞 蔣曉 苗雅麗

(濟源職業(yè)技術(shù)學院����,河南 濟源 459000)

摘要:對塑件的結(jié)構(gòu)和材料的性能進行分析,計算出了塑件的體積����、質(zhì)量以及投影面積����,采用側(cè)向抽芯的方法對四個小圓孔進行了抽芯���,對成型零件的工作尺寸進行了計算��,并選擇出了合適的分型面����,對注射機的選擇進行了校核��,保證注射機選擇的合理性����,針對模具中導向機構(gòu)、脫模機構(gòu)��、推出機構(gòu)以及澆口系統(tǒng)進行了詳細的設(shè)計和校核���。

關(guān)鍵詞:側(cè)向抽芯��;注射模具����;注射機

1塑件分析

1.1塑件結(jié)構(gòu)特性

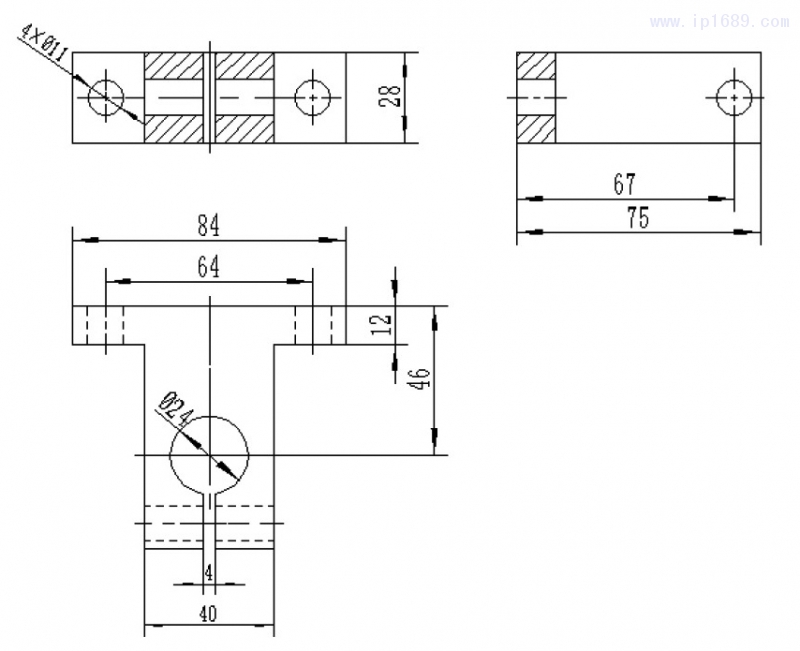

支撐座的零件圖,如圖1所示���。

立式支撐座的材質(zhì)為ABS���,其密度為1.03~1.07g/cm3。ABS材料的耐熱性以及耐化學腐蝕性均較好���,且具有高強度,高韌性��,高彈性的特點���,具有一定的表面硬度��。利用UG軟件建?��?梢詼y得塑件的體積大小為V=78.5cm3,塑件質(zhì)量m==82.43g���。

1.2型腔數(shù)目和排列方式

立式支撐座的產(chǎn)品質(zhì)量有一定要求��,外觀質(zhì)量要做到光滑無氣泡���,澆口痕跡不能明顯的出現(xiàn)在塑件外表面����,由于制件是大批量生產(chǎn)���,因此本設(shè)計選用一模兩腔的布局��。

1.3分型面設(shè)計

針對于此次塑件的分型面選擇了兩個分型面方案��,方案一的分型面選擇了零件的上部兩個圓孔上方���。經(jīng)過分析得出,這個方案不僅僅不利于塑件的側(cè)向抽芯��,需要制作很高的一個滑塊���,而且也不利于模具的排氣����。

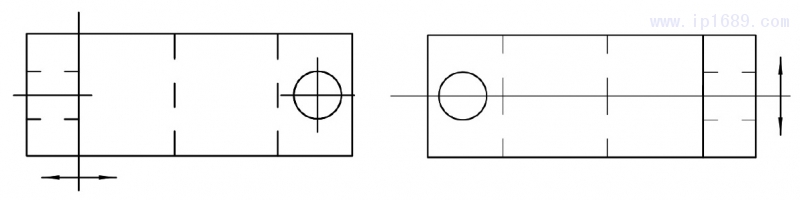

方案二分型面���,選在了塑件的中心部位���。根據(jù)型芯和型腔進行分型����,澆注系統(tǒng)中的凝料停在了動模的一邊���。當動模移動適當?shù)奈恢煤?�,澆注系統(tǒng)凝料與塑件從頂桿中頂出��。如圖2所示為這次分型面的選擇方案����。

根據(jù)計算出的塑件體積塑件質(zhì)量以及型腔的布局��,初次選擇注塑機的型號為SZ-250/120[1]���。

2澆注系統(tǒng)設(shè)計

2.1澆口套設(shè)計

主流道一般設(shè)計為錐形,主流道錐角為2°���。根據(jù)設(shè)計的參數(shù)知道��,嘴球面半徑為13mm所以SR=13+2=15mm����。而注塑機上噴嘴的內(nèi)孔直徑應該小于主流道圓錐孔徑小端直徑[1]。根據(jù)關(guān)系式:d=噴嘴直徑+(0.5~1)mm��,因此d=3.5+0.5=4mm����。澆口套的形式采用嵌入式結(jié)構(gòu),把澆口套與定位圈制作成兩個零件來裝配在一起����。

2.2分流道設(shè)計

在設(shè)計分流道的時候應該保證:塑料熔體在充模過程中損失的熱量和壓力盡可能的小,流道可以從各個澆口同時進行充模���。常用分流道截面形式為圓形和梯形���。經(jīng)過兩種分流道截面形狀的對比,根據(jù)塑件結(jié)構(gòu)考慮���,此次設(shè)計的分流道截面為圓形截面���。

2.3澆口設(shè)計

在進行澆口設(shè)計的時候��,盡量的讓澆口處于保持平衡的狀態(tài)����,保證型腔布局讓凝料進料均衡����,開設(shè)在型腔和澆口位置的力應該對稱,防止出現(xiàn)溢料現(xiàn)象����。一模兩腔是這次設(shè)計所采用的布局,根據(jù)塑件技術(shù)要求規(guī)定塑件正面是不允許出現(xiàn)澆口接痕��,因此采用側(cè)澆口的澆注形式[2]��。塑件的質(zhì)量決定了澆口的寬度��。根據(jù)經(jīng)驗法可知b=1.5~5mm��,通過本次塑件的形狀結(jié)構(gòu)���,選擇的澆口寬度為3mm,澆口的長度L在滿足強度范圍內(nèi)下越小越好,通常取L=0.5~2mm���,h一般取1.0~1.4���,根據(jù)本次塑件的形狀結(jié)構(gòu),選擇的澆口寬度為3mm����,長度為2mm,高度為1mm���。

3成型零件設(shè)計及機構(gòu)設(shè)計

3.1型腔的設(shè)計

型腔主要是對塑件外表面進行成型的零件[3]��,型腔按照其結(jié)構(gòu)形式的不同可以做成整體式和嵌入式兩種����,整體式的型腔結(jié)構(gòu)主要用在結(jié)構(gòu)簡單的模具中��,而此次設(shè)計的模具的塑件上有通孔����,采用整體式加工不容易對型腔進行孔的加工,因此需要采用嵌入式的結(jié)構(gòu)來設(shè)計型腔��。

3.2型芯的設(shè)計

和型腔一樣,為了和型腔配合在一起���,也需要將型芯設(shè)計成嵌入式結(jié)構(gòu)���,也是為了便于型芯的加工和后期的維修。

3.3抽芯機構(gòu)設(shè)計

本次設(shè)計的零件整體為矩形��,在零件的底部和上部有四個圓形小孔���,利用一次分型無法進行���,無法對零件進行成型,因此針對這四個圓形小孔采用側(cè)向抽芯的方法進行四個圓形小孔成型��。利用斜導柱驅(qū)動側(cè)滑塊完成側(cè)向抽芯動作����,通過檔位裝置固定開模時側(cè)滑塊的位置,在進行合模的時候���,通過鎖緊塊對滑塊進行鎖緊��。這種結(jié)構(gòu)動作可靠����,在進行抽芯的時候不需要進行手動操作��,能夠提高生產(chǎn)效率��,并且多適用于抽芯力不大的型芯��。根據(jù)本次設(shè)計零件的特點����,選擇此次設(shè)計的抽芯結(jié)構(gòu)為斜導柱側(cè)滑塊抽芯結(jié)構(gòu)。經(jīng)計算��,抽芯距s=21mm��,抽拔力��。

3.4斜導柱的設(shè)計

斜導柱的作用是為了驅(qū)動滑塊的移動���,斜導柱軸向與開模方向之間的夾角被稱為斜導柱的傾斜角(α)��,經(jīng)計算���,α取23°為最佳選擇��。斜導柱長度L=101mm����。

3.5脫模機構(gòu)的設(shè)計

推出零件在脫模機構(gòu)中有很多種����,因為設(shè)計的模具比較簡單,設(shè)計采用頂桿進行推出塑件��。脫模力是產(chǎn)品從型芯上脫離所需要對其施加的一種作用力��,經(jīng)計算脫模力:F≈740N���。

為了擺脫型芯對制件的包緊力��,需要通過脫模機構(gòu)來克服型芯對制件包緊力����,因為制件的形狀為平面結(jié)構(gòu)��,可以采用圓形頂桿分布在受力面積較大的位置進行退出��。常用的推桿直徑為6~12mm���,通過脫模力的計算可以確定出每個塑件件分別采用6根頂桿進行頂出����,經(jīng)計算頂桿的長度h桿=106mm��,頂桿直徑d≈8mm���。

4注射機參數(shù)校核

4.1注射容量校核

如果要讓注射機把塑料的顆粒進入到模具內(nèi)���,它的容量必須要小于注射機額定注射量的80%,由于采用的是一模兩件��,因此n=2��,單個塑件的體積經(jīng)使用UG軟件測得為78.5cm3��。根據(jù)經(jīng)驗法可知澆注系統(tǒng)需要的塑料容量為單個塑件體積的0.2~0.6倍����,經(jīng)計算V≈235.5cm3,所選的注塑機的注塑容量為250cm3��,大于計算出的容量���,因此滿足容量要求

4.2注塑壓力校核

ABS材料的注射壓力范圍在60~100MPa����,根據(jù)本次塑件的結(jié)構(gòu)以及體積的大小,確定產(chǎn)品材料所需的注射壓力大小為80MPa���,經(jīng)過檢驗可以發(fā)現(xiàn)���,產(chǎn)品材料的額定壓力遠遠小于注射機的最大注射壓力,因此選擇出注射機的壓力符合要求���。

4.3鎖模力校核

在進行注塑成型時���,熔體布滿模具型腔的時候,會出現(xiàn)讓模具分型面兩邊分開的脹模力���,的模具脹模力沿著分型面均勻分布��,這個力大小是塑件的投影面積和型腔內(nèi)部壓力的乘積���。作用在這個面積上的總力應該小于注射機的額定鎖模力,要不然就會在注射成型時因鎖模不緊而發(fā)生跑料現(xiàn)象。經(jīng)計算����,注塑機的鎖模力為1200kN,塑件的鎖模力為1080kN��,因此所選注塑機的鎖模力符合要求���。

4.4開模行程校核

模具注射完畢后需要將塑件取出,取出塑件需要有足夠的開模行程���,已知注射機的開模行程不會隨著模具的厚度方向的尺寸的變化而變化����,可以通過注塑機的調(diào)節(jié)裝置進行調(diào)整���,因此注塑機的開模行程大于模具取塑件時的開模行程就可以��。經(jīng)計算:H1+H2+(5~10)=54+82+10=146mm��,Smax=320mm���,經(jīng)過校核,注塑機的最大開模行程大于計算出的脫模的開模行程,所以注塑機的開模行程滿足要求��。

參考文獻

[1]Struik L Oritation.Effects and cooling stresses in amorphous polymers[J].Polym Eng Sci,2006,18(1):799-811.

[2]Tadmor Z Molecular.Orientation in injection molding[J].JAABSl Polym EngSci,2001,18(1):1753-1772.

[3]葉邦彥.機械工程英語(第2版)[M].北京:機械工業(yè)出版社��,2005:32-36.

作者簡介:楊玉霞(1980-)���,講師��,碩士��,籍貫:河南濟源����,濟源職業(yè)技術(shù)學院教師����,研究方向:機械CAD/CAM。

蔣曉(1987-),助教��,碩士���,籍貫:河南濟源��,濟源職業(yè)技術(shù)學院教師���,研究方向:機械工程����。