汪東升��,劉淑梅���,鄭贛��,莫壯壯

上海工程技術(shù)大學(xué)材料工程學(xué)院���,上海 201620

摘 要: 針對擠吹線纜架抗支撐能力不足��、使用過程中產(chǎn)品變形量大等問題���,課題組對含不同加強(qiáng)筋結(jié)構(gòu)的擠吹線纜架在支撐載荷作用下的力學(xué)性能進(jìn)行了數(shù)值仿真研究。利用UG(Unigraphics NX)軟件建立了2種擠吹線纜架的有限元模型���,在受力面上設(shè)計(jì)了2種不同的加強(qiáng)筋結(jié)構(gòu);采用正交試驗(yàn)法設(shè)計(jì)L9(43)正交表對其主要設(shè)計(jì)參數(shù)進(jìn)行優(yōu)化分析;仿真計(jì)算了擠吹線纜架在支撐載荷下的響應(yīng)��,比較分析了2種不同模型下的應(yīng)力分布���。實(shí)驗(yàn)結(jié)果表明加強(qiáng)筋的脫模斜度對產(chǎn)品變形量的影響最大,受力面加強(qiáng)筋的角度對產(chǎn)品所受應(yīng)力的影響最大��。加強(qiáng)筋設(shè)計(jì)為凸起結(jié)構(gòu)時(shí)更利于實(shí)際生產(chǎn)及產(chǎn)品的使用���。

關(guān)鍵詞: 擠吹成型��;線纜架��;正交試驗(yàn)法���;加強(qiáng)筋���;UG(Unigraphics NX)軟件

目前,隨著吹塑成型技術(shù)的快速發(fā)展���,其生產(chǎn)制件已不僅僅限于各類瓶、桶��、壺等中空軸對稱類包裝容器��,已經(jīng)應(yīng)用到復(fù)雜的汽車制件如風(fēng)管��、注水管等工業(yè)零部件[1]��。吹塑從成型方法上可以分為擠出吹塑���、注射吹塑和拉伸吹塑3類���,其中擠出吹塑成型技術(shù)憑借著設(shè)備造價(jià)低、操作簡單、成型性能及效率高��、加工方便等特點(diǎn)��,占據(jù)中空吹塑成型制件的75%以上��,成為主流的成型方法��?�;诔尚吞攸c(diǎn)���,中空制品往往力學(xué)性能較差���。然而大型的工業(yè)制品,對于制品的力學(xué)性能有著更高的要求���。擠出吹塑成型工藝上要求壁厚不能過厚��,否則會導(dǎo)致制品冷卻不充分��,產(chǎn)生冷斑等現(xiàn)象��,造成外觀或結(jié)構(gòu)上的缺陷;而壁厚過薄又達(dá)不到強(qiáng)度要求���。這種情況下通常會對產(chǎn)品的結(jié)構(gòu)進(jìn)行強(qiáng)化設(shè)計(jì)以達(dá)到力學(xué)性能要求���,通過查閱資料及對相關(guān)產(chǎn)品進(jìn)行結(jié)構(gòu)分析,可知設(shè)計(jì)加強(qiáng)筋結(jié)構(gòu)��,可有效提高中空制品的抗壓強(qiáng)度并減少其彎曲變形[2]���。目前��,常見的塑料制品加強(qiáng)筋的設(shè)計(jì)方法主要是在受力面上設(shè)計(jì)多個(gè)凸起或凹陷的條狀結(jié)構(gòu)[3]��。

課題組以擠吹線纜架為研究對象���,基于線纜架實(shí)際使用要求及裝配過程設(shè)計(jì)結(jié)構(gòu)��,對不同形狀���、參數(shù)的加強(qiáng)筋進(jìn)行抗變形性能力學(xué)仿真���,對數(shù)據(jù)結(jié)果進(jìn)行正交試驗(yàn)分析并獲得優(yōu)化設(shè)計(jì)結(jié)果;對實(shí)驗(yàn)結(jié)果進(jìn)行驗(yàn)證���,通過優(yōu)化產(chǎn)品及加強(qiáng)筋結(jié)構(gòu)來提高產(chǎn)品力學(xué)性能��,對中空儲物式擠吹制品的生產(chǎn)設(shè)計(jì)具有參考意義���。

01 材料與初始模型靜力分析

1.1擠吹線纜架初始模型建立與材料分析

1.1 擠吹線纜架初始模型建立與材料分析

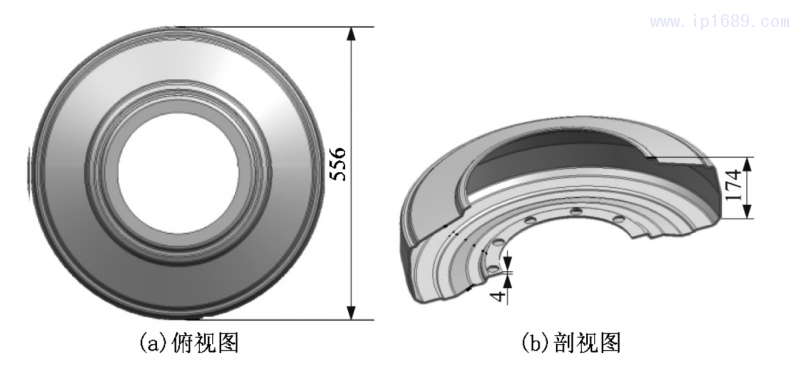

利用UG(Unigraphics NX)軟件建立了擠吹線纜架的初始模型���,如圖1所示,擠吹線纜架直徑556mm���,高174mm��,平均壁厚為4mm��。

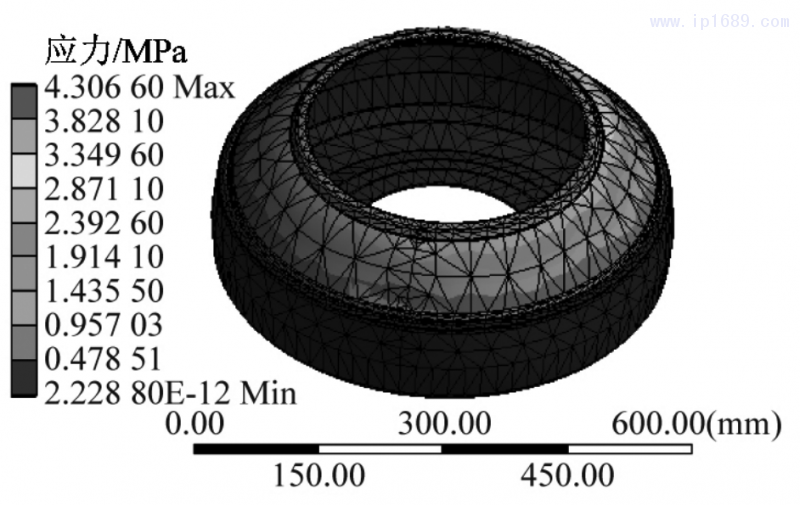

基于產(chǎn)品成型及使用環(huán)境要求(耐高低溫���,ROHS等級),擠吹線纜架選用材料為Marlex® HHM 5502BN高密度聚乙烯(HDPE)���,其物理性質(zhì)參數(shù)如表1所示[4]��。

.2 基于初始模型的靜力學(xué)分析

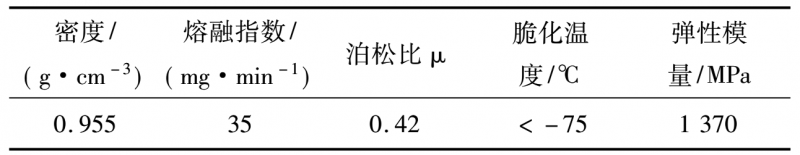

擠吹線纜架的使用過程中���,會通過工裝貫通2個(gè)開孔��,工裝通過螺絲孔鎖住b面��,轉(zhuǎn)動工裝使線纜一圈一圈地由a面孔盤入線纜架內(nèi)壁���,要求線纜架的a面在線纜架滿載的條件下能夠承受500N的支撐力,如圖2所示��,在使用Workbench進(jìn)行力學(xué)分析時(shí)��,將b面與工裝接觸部位設(shè)置為固定約束���,a面為受力面��,施加均勻載荷��,大小為500N���。

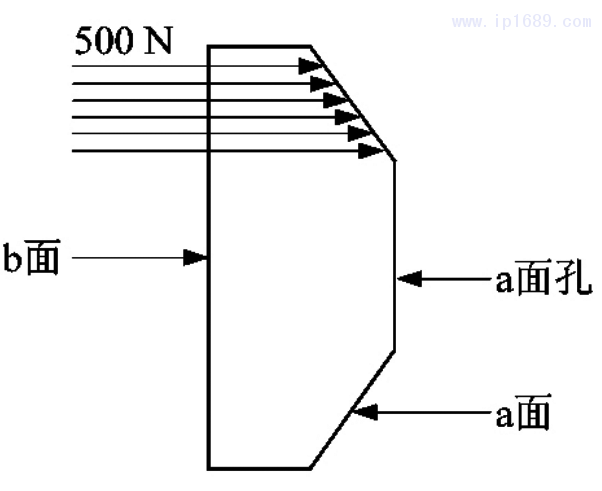

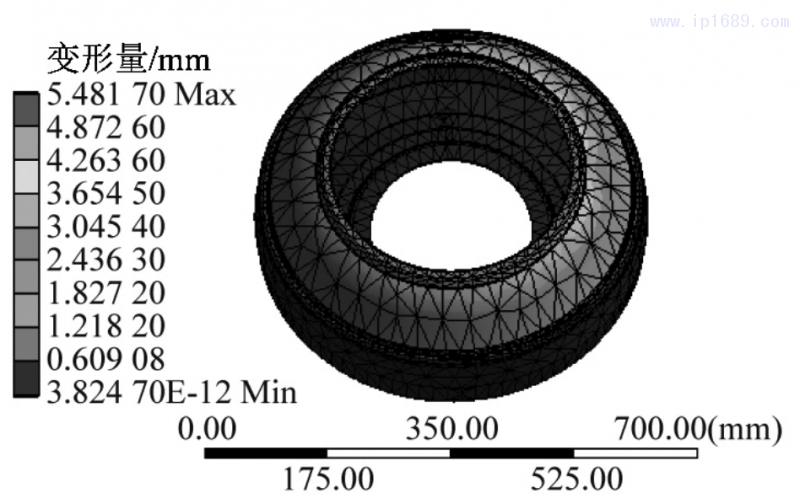

使用Workbench進(jìn)行變形量的求解��,如圖3和圖4所示���,得到在實(shí)際使用中a面出現(xiàn)了較大變形��,變形量最大處為5.48mm��,應(yīng)力最大處為4.31MPa[5]��。根據(jù)產(chǎn)品的使用特性��,該部位為線纜裝配入口��,處于受力集中區(qū)易發(fā)生斷裂���,變形量較大影響裝箱運(yùn)輸及二次使用��,因此需要在此區(qū)域設(shè)計(jì)加強(qiáng)筋結(jié)構(gòu)以提升其力學(xué)性能���。

02 擠吹線纜架加強(qiáng)筋結(jié)構(gòu)的設(shè)計(jì)及優(yōu)化

2.1 含加強(qiáng)筋結(jié)構(gòu)的擠吹線纜架模型的建立

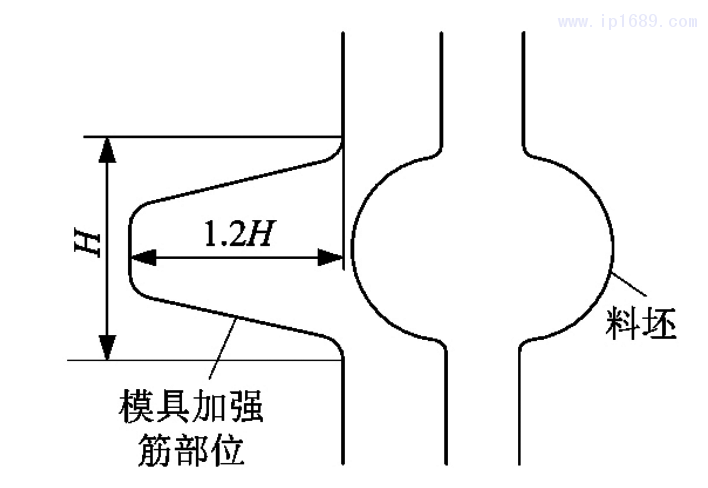

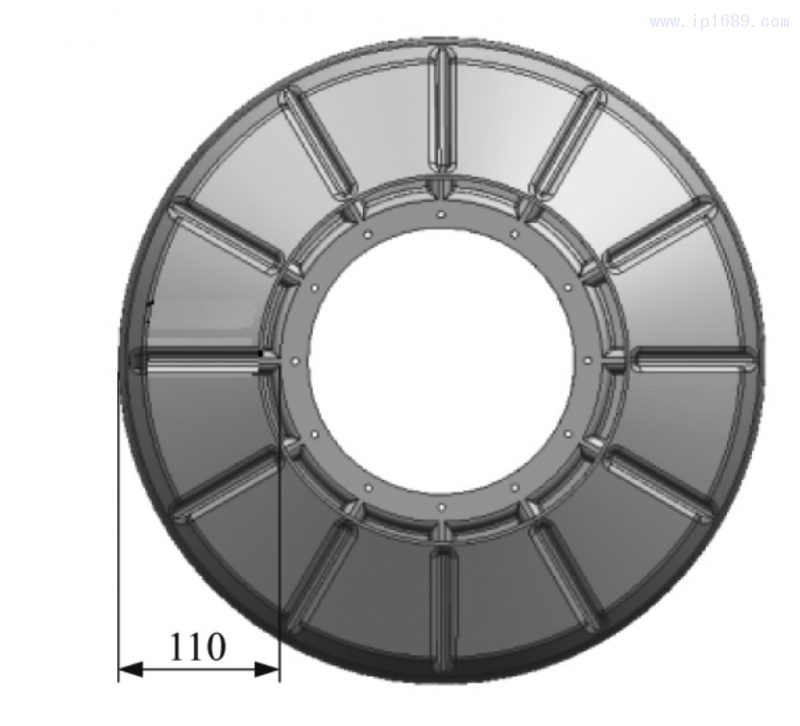

在吹塑成型工藝中,根據(jù)成型特性���,需遵循吹塑拉伸比不超過1.2的規(guī)則來進(jìn)行產(chǎn)品的設(shè)計(jì)���,即本產(chǎn)品中加強(qiáng)筋的高度要小于寬度的1.2倍,否則在產(chǎn)品吹氣成型時(shí)會導(dǎo)致壁厚太薄甚至拉伸脹破��,如圖5所示��。同時(shí)加強(qiáng)筋的兩邊必須加上脫模角及脫模斜度以便脫模,底部相接產(chǎn)品位置必須加上圓角以消除應(yīng)力集中現(xiàn)象[6]���。結(jié)合本產(chǎn)品的尺寸及生產(chǎn)成本���、成型工藝及修模難易程度等,按照圖6中的結(jié)構(gòu)均勻分布12根加強(qiáng)筋���,加強(qiáng)筋的深度為9.27mm���,長度為110mm[7]。

2.2 優(yōu)化方案設(shè)計(jì)

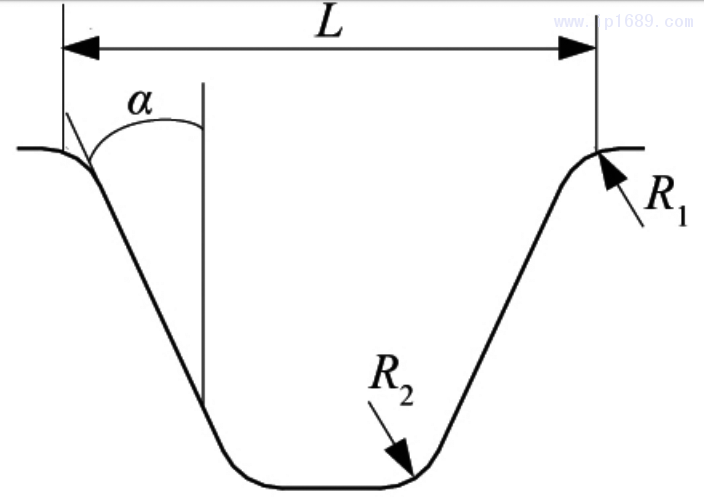

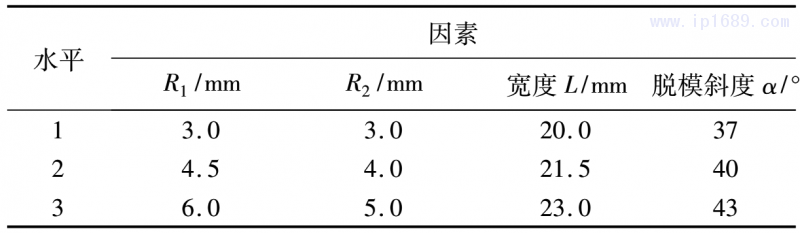

基于塑料制品加強(qiáng)筋的設(shè)計(jì)規(guī)范���,結(jié)合本產(chǎn)品的實(shí)際生產(chǎn)工藝��、使用要求及修模成本���,以加強(qiáng)筋的寬度L、半徑R1���、半徑R2、脫模斜度α共4種因素設(shè)計(jì)正交試驗(yàn)[8]��,加強(qiáng)筋結(jié)構(gòu)參數(shù)如圖7所示。每個(gè)因素設(shè)計(jì)3水平���,制作L9(43)正交表如表2所示��。

2.3 方案優(yōu)化結(jié)果分析與驗(yàn)證

2.3.1優(yōu)化方案結(jié)果分析

根據(jù)L9(43)正交試驗(yàn)表分別對不同加強(qiáng)筋參數(shù)的擠吹線纜架建模及受力分析���,對得到的最終變形量進(jìn)行極差分析,找出對擠吹線纜架受力性能最佳的加強(qiáng)筋參數(shù)組合[9]��,最終結(jié)果如表3所示��。

由表3可以看出��,加強(qiáng)筋各參數(shù)對變形量大小影響程度依次為寬度���、脫模斜度��、R1���、R2,即C>D>A>B��,實(shí)驗(yàn)參數(shù)最佳方案為A3B1C3D3��。

對得到的最終應(yīng)力進(jìn)行極差分析,結(jié)果如表4所示��。

加強(qiáng)筋各參數(shù)對應(yīng)力大小影響程度依次為R1���、R2��、脫模斜度��、寬度���,即A>B>D>C,實(shí)驗(yàn)參數(shù)最佳方案為A3B1C2D1��。

可以看出因素C對變形量的影響程度最大���,因素D對變形量的影響程度大于對應(yīng)力的影響程度���,結(jié)合對擠吹線纜架模型優(yōu)化的目的主要是為了減少變形量[10],選擇參數(shù)組A3B1C2D3��,即R1為6mm��、 R2為3mm、脫模斜度為21.5°���、寬度L為43mm。

2.3.2優(yōu)化方案結(jié)果驗(yàn)證

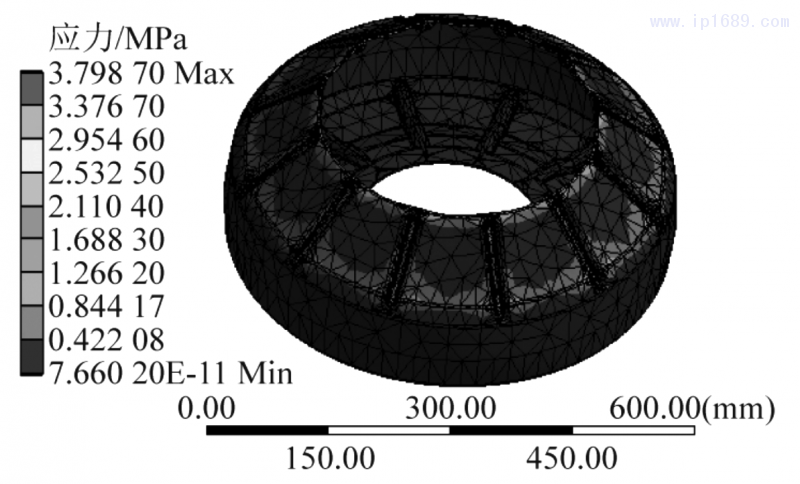

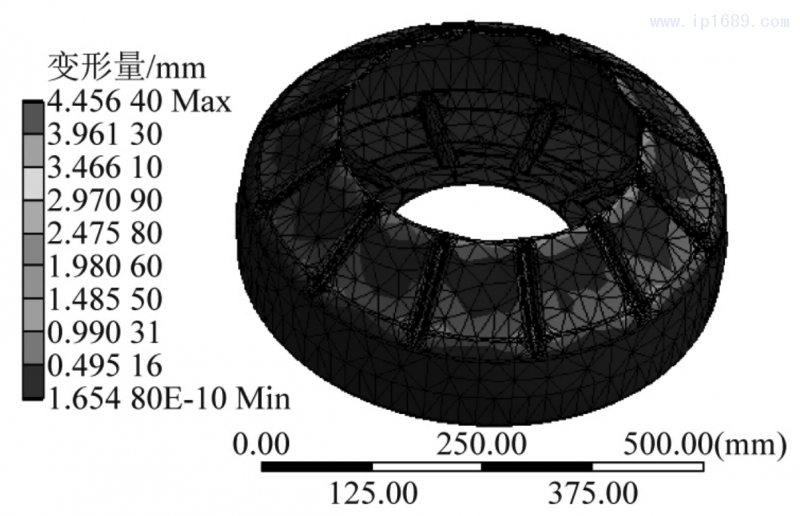

用優(yōu)化方案的加強(qiáng)筋參數(shù)對產(chǎn)品模型優(yōu)化修改���,并將模型導(dǎo)入到Workbench中進(jìn)行靜力學(xué)分析[11]��,得到的應(yīng)力和變形量結(jié)果如圖8和圖9所示���。優(yōu)化加強(qiáng)筋的參數(shù)后的擠吹線纜架在使用環(huán)境下受到的最大應(yīng)力為3.79MPa,最大變形量為4.45mm��。較無加強(qiáng)筋結(jié)構(gòu)的初始模型的最大應(yīng)力及最大變形量分別減少了12%和18%���。較大程度地提高了擠吹線纜架在產(chǎn)品裝配過程中的力學(xué)性能���。

03 改變加強(qiáng)筋設(shè)置方式的擠吹線纜架結(jié)構(gòu)及靜力學(xué)分析

3.1 通過改變加強(qiáng)筋方向得到的擠吹線纜架結(jié)構(gòu)

初步優(yōu)化后的內(nèi)凹式加強(qiáng)筋結(jié)構(gòu)對線纜架的力學(xué)性能有很大程度上的提高,但是內(nèi)凹式的加強(qiáng)筋在使用過程中也會面臨著堆積灰塵���,不易清理等問題���,且修模時(shí)若想增加加強(qiáng)筋的個(gè)數(shù),在模具上燒焊的成本較高[12]。在吹塑過程中���,內(nèi)凹式加強(qiáng)筋部位壁厚大于產(chǎn)品表面��,當(dāng)產(chǎn)品受到外力作用時(shí)抗壓能力較差��,根據(jù)優(yōu)化后得到的最佳加強(qiáng)筋參數(shù)組合��,改變加強(qiáng)筋的方向���,設(shè)計(jì)凸起式加強(qiáng)筋,使得吹塑時(shí)���,料坯先貼近模具中受力面表面��,然后進(jìn)入加強(qiáng)筋內(nèi)部���,在吹氣完成后,壁厚最薄處由初步優(yōu)化得到的產(chǎn)品中的產(chǎn)品受力面處轉(zhuǎn)移到加強(qiáng)筋處���。凸起式加強(qiáng)筋結(jié)構(gòu)如圖10所示��。

3.2 凸起式加強(qiáng)筋結(jié)構(gòu)的靜力學(xué)分析

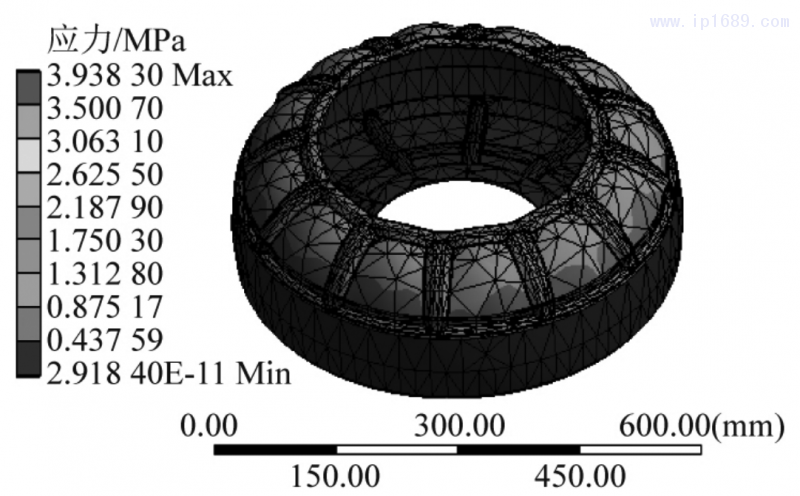

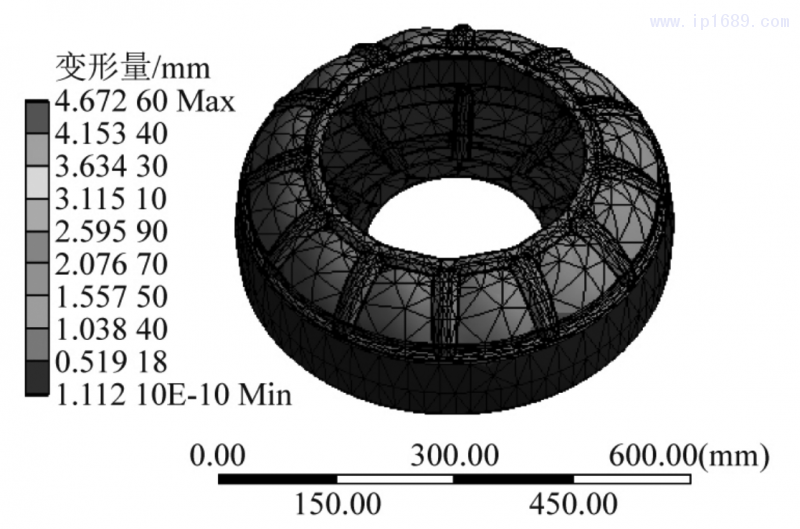

使用workbench對加強(qiáng)筋優(yōu)化后的模型進(jìn)行靜力分析���,得到的最終應(yīng)力及變形量結(jié)果如圖11和圖12所示��。

由圖11和圖12可以看出��,采用凸起式加強(qiáng)筋的擠吹線纜架在使用時(shí)受到的最大應(yīng)力為3.93MPa��,變形量最大處為4.67mm,且應(yīng)力最大處及變形量最大處由產(chǎn)品表面轉(zhuǎn)移到加強(qiáng)筋處��,相比于初步優(yōu)化后模型的受力分析結(jié)果(最大應(yīng)力3.79MPa��,最大變形量4.45mm)差距不大��。因此���,通過設(shè)置凸起式加強(qiáng)筋的方式在滿足擠吹線纜架受力性能的基礎(chǔ)上���,優(yōu)化了內(nèi)凹式加強(qiáng)筋線纜架使用面壁厚過薄、抗外力能力不足的問題���,而且凸起式加強(qiáng)筋設(shè)計(jì)的產(chǎn)品易清洗��,若增加加強(qiáng)筋的個(gè)數(shù)時(shí)可在模具上用車床按照參數(shù)銑出形狀[13]���,修模成本較低���。

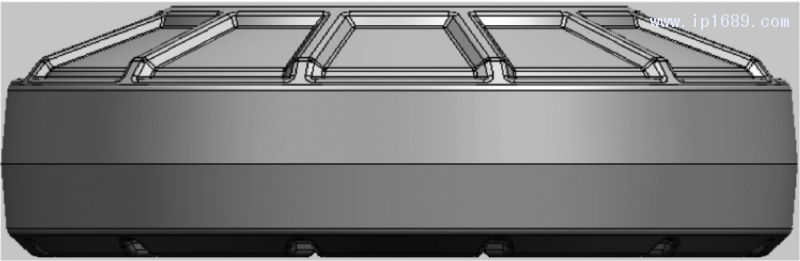

3.3 生產(chǎn)驗(yàn)證

將優(yōu)化后的含凸起式加強(qiáng)筋結(jié)構(gòu)的擠吹線纜架參數(shù)運(yùn)用到實(shí)際生產(chǎn)中,得到的擠吹成型線纜架如圖13所示��,零件成型質(zhì)量好��,抗變形性能強(qiáng)���。

4結(jié)論

課題組基于正交實(shí)驗(yàn)得到的最佳加強(qiáng)筋參數(shù)��,建立了2種含加強(qiáng)筋的擠吹線纜架模型��,并利用Workbench對模型進(jìn)行靜力分析���,結(jié)合實(shí)際生產(chǎn)及使用要求,得到以下結(jié)論:

1) 通過在受力面設(shè)置加強(qiáng)筋的方式可明顯提高擠吹線纜架的受力性能��,改善中空儲物式吹塑產(chǎn)品表面抗內(nèi)壓能力差的問題���。

2) 通過正交試驗(yàn)的模擬結(jié)果分析可知: 在設(shè)置加強(qiáng)筋的參數(shù)時(shí)���,加強(qiáng)筋的脫模斜度對變形量的影響最大���,加強(qiáng)筋的R1對產(chǎn)品所受應(yīng)力的影響最大。

3) 對中空儲物式吹塑制品進(jìn)行結(jié)構(gòu)加強(qiáng)時(shí)���,為保證產(chǎn)品受力面的壁厚��,而設(shè)置凸起式加強(qiáng)筋���,在加強(qiáng)產(chǎn)品力學(xué)性能的同時(shí)也解決了內(nèi)凹式加強(qiáng)筋的清潔問題,同時(shí)提高了抗外力的能力���、節(jié)約了修模成本。對此類產(chǎn)品結(jié)合實(shí)際使用情況進(jìn)行結(jié)構(gòu)優(yōu)化設(shè)計(jì)提供了參考���。

參考文獻(xiàn):

[1] 塑料制品工業(yè)研究所.中空吹塑[M]. 吉林省塑料研究所��,譯. 輕工業(yè)出版社��,1984: 67 - 89.

[2] 佚名. 吹塑塑料瓶全球市場年復(fù)合增長率將達(dá)4%[J]. 塑料科技,2018,46(11) : 24.

[3] 張治國. 塑料吹塑成型技術(shù)問答[M]. 北京: 印刷工業(yè)出版社, 2012: 32-42.

[4] 段名鏡��,許苗苗. 擠出中空吹塑用聚乙烯材料特性[J]. 西部皮革, 2019,41(2) : 7.

[5] 潘鳳麗���,李光. 基于Ansys Workbench的塑料蜂窩板仿真分析及優(yōu)化[J]. 包裝工程��,2016��,37(23) : 44-49.

[6] 苗德忠 . 塑料成型工藝與模具設(shè)計(jì)[M]. 北京: 北京理工大學(xué)出版社,2014: 40-49.

[7] 陳杰��,廖秋慧��,張銀龍���,等. 擠吹醫(yī)用床頭板加強(qiáng)筋的結(jié)構(gòu)優(yōu)化[J]. 塑料科技,2018,46(10) : 91-94.

[8] 承善��,陳登海��,江丙云��,等. 基于吹塑成型的PET塑料瓶強(qiáng)度分析[J]. 塑料工業(yè),2018,46(4) : 76-79.

[9] Dr ROBIN K. Extrusion blow molding: insulation[J]. Plastics Engineering���,2019��,75(6) : 20-25.

[10] 王善凱 . 汽車儀表盤配件下蓋注塑成型及模具結(jié)構(gòu)CAE分析與優(yōu)化[D]. 西安: 西安工程大學(xué),2016: 66-80.

[11] 韓麗美��,孟德穎���,葛慶海��,等. 聚乙烯耐環(huán)境應(yīng)力開裂性能測試方法的研究進(jìn)展[J]. 油氣田地面工程��,2019��,38(增刊1) : 4-8.

[12] 王凱���,王旭. 汽車零件加強(qiáng)筋結(jié)構(gòu)設(shè)計(jì)[J]. 汽車工程師,2019(7) : 33-36.

[13] 王震虎��,何芯���,李落星. 鋁合金空心型材擠壓截面內(nèi)凹變形有限元分析及模具結(jié)構(gòu)優(yōu)化設(shè)計(jì)[J]. 鍛壓技術(shù)��,2017,42(11) : 73-78.