-

- 供應(yīng)商新聞 /li>

- 注塑加工/li>

- 薄膜與片材擠出加工/li>

- 管材與型材擠出加工/li>

- 吹塑加工/li>

- 市場(chǎng)行情/li>

- 政策法規(guī)/li>

- 原輔材料/li>

- 其他機(jī)械/li>

- 人物專訪/li>

- 展會(huì)信息/li>

- 展會(huì)報(bào)道/li>

- 展會(huì)新聞稿/li>

- 合作展會(huì)/li>

- 雜志類目(編輯計(jì)劃)/li>

- 雜志類目(投稿服務(wù))/li>

- 全站底部/li>

- 雜志類目(編輯簡(jiǎn)介)/li>

- 雜志類目(編輯計(jì)劃)/li>

- 視頻/li>

- 管窺擠出精品/li>

- 默認(rèn)分類/li>

- 求購(gòu)

- 供應(yīng)

- 視頻

- 宣傳矩陣

-

玻纖含量對(duì)長(zhǎng)玻纖...

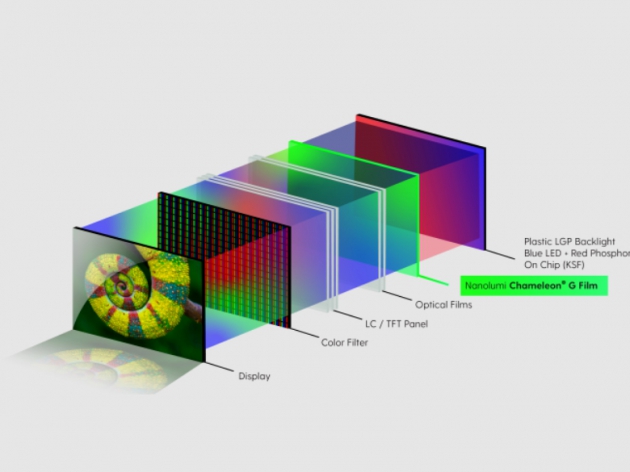

玻纖含量對(duì)長(zhǎng)玻纖... 鈣鈦礦薄膜的均勻...

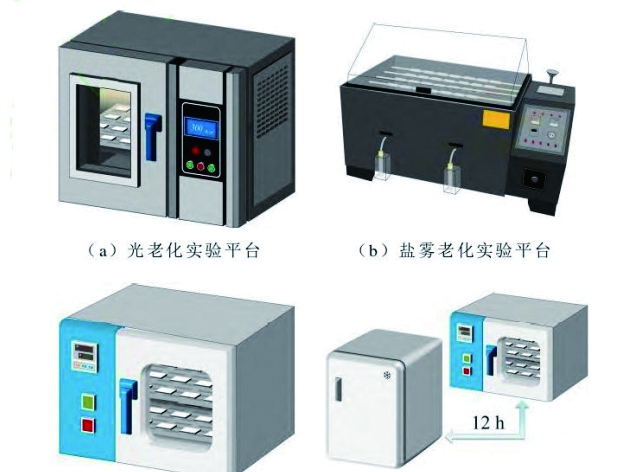

鈣鈦礦薄膜的均勻... 用于光伏板靜電除...

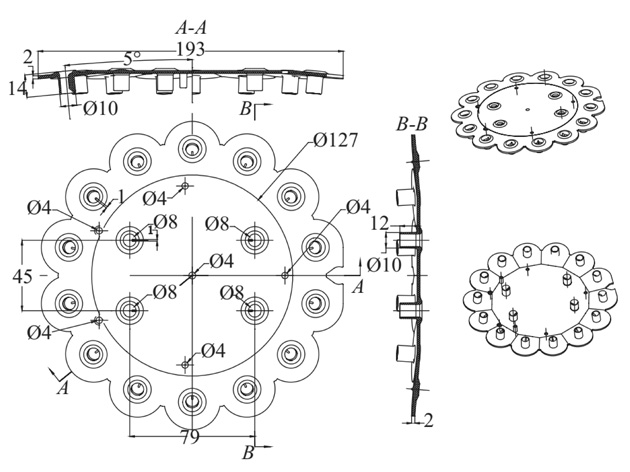

用于光伏板靜電除... 聚砜醫(yī)療干粉吸入...

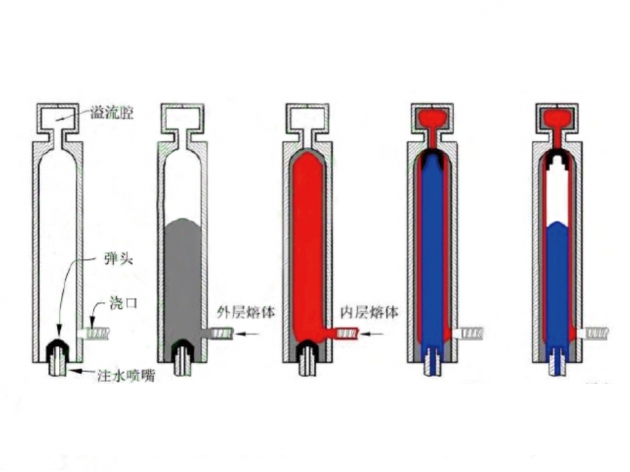

聚砜醫(yī)療干粉吸入...