(一)溫度

1����、料筒溫度 ﹕要大于塑料的流動(dòng)溫度<熔點(diǎn)>﹐小于塑料的分解溫度﹒

(1)料筒溫度高時(shí)──‘塑料易分解產(chǎn)生低分子化合物分解成氣體﹐以至塑料表面變色﹐產(chǎn)生氣泡﹐銀 絲及斑紋﹐導(dǎo)致性能下降﹔‘料溫高’-模腔中塑料內(nèi)外不一致﹐易產(chǎn)生內(nèi)應(yīng)力和凹痕﹒‘熔料的溫度高﹐流動(dòng)性好﹐易溢料﹐溢邊等

(2)料筒溫度太低時(shí)──‘料溫低’-流動(dòng)性較差,易產(chǎn)生熔接痕﹑成型不足﹑波紋等缺陷﹔‘塑化 不均’-易產(chǎn)生冷塊或僵塊等﹒‘料溫低’-塑料冷卻時(shí)﹐易產(chǎn)生內(nèi)應(yīng)力﹐塑件易變形或開(kāi)裂等﹒

2、射咀溫度﹕

(1)溫度太高-塑料易發(fā)生分解反應(yīng)等﹒

(2)溫度太低-噴嘴易堵塞﹐易產(chǎn)生冷塊或僵塊等

3、模具溫度﹕實(shí)際熔體在模腔中的流動(dòng)是非等溫流動(dòng)﹐即模腔各部分的溫度是不均勻的

?���。?)模具溫度高-冷卻慢﹐易產(chǎn)生粘模﹐脫模時(shí)塑件易變形等

(2)模溫低-降低熔料的流動(dòng)性﹐易產(chǎn)生成型不足和熔接痕﹐熔料冷卻時(shí)﹐內(nèi)外層冷卻不一致﹐易產(chǎn) 生內(nèi)應(yīng)力﹒總之﹐熔料溫度偏高﹕易分解﹔易產(chǎn)生內(nèi)應(yīng)力﹔熔體的表面粘度下降﹐流動(dòng)性好﹐對(duì)于溫度敏感的塑料尤其是這樣﹐充模容易﹐易溢料﹑溢邊﹔收縮率加大﹐易產(chǎn)生凹陷﹔此外﹐結(jié)晶度下降﹔取向程度下降等﹒熔料溫度不均﹕易產(chǎn)生內(nèi)應(yīng)力﹐如實(shí)際模腔中﹐各點(diǎn)的溫度是不均勻的﹐熔體的流動(dòng)屬非溫流動(dòng)﹒熔料溫度偏低﹕不易分解﹔表面粘度大﹐流動(dòng)性差﹐充模困難﹐易產(chǎn)生成型不足﹑熔接痕﹑冷塊或僵塊等﹒

(二)壓力

1����、鎖模力﹕必需足夠﹐否則溢料﹐溢毛邊等﹒

2、注塑壓力﹕

?����。?)太高時(shí)﹐塑料在高壓下﹐強(qiáng)迫冷凝﹐易產(chǎn)生內(nèi)應(yīng)力有利于提高塑料的流動(dòng)性﹐易產(chǎn)生溢料﹑溢邊﹐對(duì)模腔殘余壓力大﹐塑料易粘模﹐脫模困難﹐塑件變形﹐但不產(chǎn)生氣泡等﹒

?����。?)太低時(shí)﹐塑料的流動(dòng)性下降, 成型不足, 產(chǎn)生熔接痕﹐不利于氣體從中溢出﹐易產(chǎn)生氣泡﹐冷卻中補(bǔ)縮差﹐產(chǎn)生凹痕和波紋等﹒

3����、保壓大小增﹕

(1)太高-易產(chǎn)生溢料﹐溢邊﹐增加內(nèi)應(yīng)力等﹒

?����。?)太低-成型不足等﹒

4�����、背壓﹕

(1)過(guò)高-塑化時(shí)間變長(zhǎng)﹐熔料易分解﹐產(chǎn)生氣泡﹐斑紋﹑黑點(diǎn)等﹒

?����。?)太低-料筒前端熔料中氣體受壓溫度提高﹐熔料局部受熱過(guò)高﹐分解產(chǎn)生黑點(diǎn)斑紋和氣泡等﹒

(三)速度時(shí)間

1����、閉模鎖模時(shí)間﹕

(1)太長(zhǎng)-則模具溫度過(guò)低﹐熔料在料筒中停留時(shí)間過(guò)長(zhǎng)﹒

?����。?)太短 則模具溫度相對(duì)提高﹒

2.注塑時(shí)間����、充模速度、剪切速率﹕

注塑時(shí)間縮短﹐充模速度提高﹐取向下降﹒剪切速率增加﹐絕大多數(shù)塑料的表層粘度下降﹐對(duì)剪切率敏感的塑料尤其這樣﹒剪切速率過(guò)大發(fā)生熔體破裂現(xiàn)象﹒剪切速率提高﹐取向提高﹒

3�����、保壓時(shí)間﹕

?���。?)短 塑件不緊密﹐易產(chǎn)生凹痕﹐塑件尺寸不穩(wěn)定等﹒

(2)長(zhǎng)-加大塑件的內(nèi)應(yīng)力﹐產(chǎn)生變形﹑開(kāi)裂﹐脫模困難﹒

4����、冷卻時(shí)間長(zhǎng)﹕脫模困難﹐易變形﹐結(jié)晶度高等﹒短﹕易產(chǎn)生變形﹐冷卻不足等﹒

5、螺桿轉(zhuǎn)速快﹕剪切熱加大﹐塑化時(shí)間短等﹒

慢﹕剪切熱減小﹐塑化時(shí)間增長(zhǎng)等﹒

6�����、開(kāi)模速度﹕開(kāi)模速度快﹐則成型周期短﹐但過(guò)快﹐容易引起塑件表面輿型腔之間的摩擦加大﹐造成劃傷

7����、頂出速度﹕頂出速度過(guò)大﹐則塑件容易產(chǎn)生變形.

(四) 其它作用力

除了上面的作用以外,還有塑料里部的一些化,(物理或化學(xué))所引起的做用等都可認(rèn)為是加在塑料上的廣義的力.

工藝摻數(shù)舉例 , 對(duì)于某塑件, 材料為abs, 其工藝摻數(shù)如下:

{溫度摻數(shù)}

預(yù)熱烘烤溫度: 80—90

料管溫度: 190—210

噴嘴溫度: 175—185

模具溫度: 50—80

后處理溫度: 70

{壓力摻數(shù)}

射出壓力: 600---1000KGF CM

{速度或時(shí)間摻數(shù)}

預(yù)熱時(shí)間 2—3 H

射出時(shí)間 20—90 S

高壓時(shí)間 0—5 S

冷卻時(shí)間 20—120 S

總成型周期 50—220 S

后處理時(shí)間 2---4 H

聚砜醫(yī)療干粉吸入...

聚砜醫(yī)療干粉吸入... 塑料包裝材料的減...

塑料包裝材料的減... 汽車(chē)功能鍵觸摸蓋I...

汽車(chē)功能鍵觸摸蓋I... 高性能注塑聚丙烯...

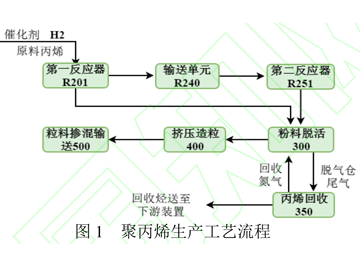

高性能注塑聚丙烯...