注塑制品燒焦糊斑原因分析及解決方法

瀏覽次數(shù):6239 發(fā)布時(shí)間:2016年10月31日 09:21:50

[導(dǎo)讀] 注塑制品成型后���,與預(yù)定的質(zhì)量標(biāo)準(zhǔn)(檢驗(yàn)標(biāo)準(zhǔn))有一定的差異,而不能滿足下工序要求��,這就是注塑制品缺陷���,即常說(shuō)的品質(zhì)問(wèn)題��。

注塑制品成型后���,與預(yù)定的質(zhì)量標(biāo)準(zhǔn)(檢驗(yàn)標(biāo)準(zhǔn))有一定的差異,而不能滿足下工序要求��,這就是注塑制品缺陷��,即常說(shuō)的品質(zhì)問(wèn)題���。注塑制品常見(jiàn)品質(zhì)(缺陷)問(wèn)題就包括燒焦糊斑���,而造成注塑制品燒焦糊斑的原因主要有四大因素��,即熔體破裂��、成型條件控制不當(dāng)��、模具故障以及原料不符合要求��。

注塑制品燒焦糊斑原因分析及解決方法

因素一:熔體破裂

當(dāng)熔體在高速��,高壓條件下注入容積較大的型腔時(shí)���,極易產(chǎn)生熔體破裂現(xiàn)象��,此時(shí)���,熔體表面出現(xiàn)橫向斷裂��,斷裂面積為粗糙地夾雜在塑件表層形成糊斑���。特別是少量熔料直接注入容易過(guò)大的型腔時(shí),熔體破裂更為嚴(yán)重��,所呈現(xiàn)的糊斑也就越大���。

熔體破裂的本質(zhì)是由于高聚物熔料的彈性行為產(chǎn)生的���,當(dāng)熔料在料筒中流動(dòng)時(shí)��,靠近料筒附近的熔料受到筒壁的磨擦���,應(yīng)力較大,熔料的流動(dòng)速度較小���,熔料一旦從噴嘴注出���,管壁作用的應(yīng)力消失,而料筒中部的熔料流速極高���,筒壁處的熔料被中心處的熔料攜帶而加速���,由于熔料的流動(dòng)是相對(duì)連續(xù)的,內(nèi)外熔料的流動(dòng)速度將重新排列���,趨于平均速度��。

在此過(guò)程中���,熔料將發(fā)生急劇的應(yīng)力變化將產(chǎn)生應(yīng)變��,因注射速度極快���,所受到的應(yīng)力特別大,遠(yuǎn)遠(yuǎn)大于熔料的應(yīng)變能力���,導(dǎo)致熔體破裂���。

如果熔料在流道中遇有突然的形狀變化,如直徑收縮���,擴(kuò)大以及出現(xiàn)死角等���,熔料在死角處停留和循環(huán)��,它與正常熔料的受力不同��,剪切形變較大���,當(dāng)其混入正常流料中注出時(shí)���,由于兩者的形變恢復(fù)不一致���,不能彌合,若懸殊很大���,則發(fā)生斷裂破裂���,其表現(xiàn)形式也是熔體破裂。

由上可知��,要克服困熔體破裂��,避免產(chǎn)生糊斑���,一是要注意消除流道中的死角��,使流道盡量流線化;二是適當(dāng)提高料溫��,減少熔料松馳時(shí)間���,使其形變?nèi)菀谆謴?fù)和彌合;三是在原料中添加低分子物,因?yàn)槿哿戏肿恿吭降?��,分布越寬���,越有利于減輕彈性效應(yīng);四是適當(dāng)控制注射速度和螺桿轉(zhuǎn)速;五是合理設(shè)置澆口位置及選擇正確的澆口形式��,這點(diǎn)相當(dāng)重要���,實(shí)踐表明,采用擴(kuò)大型點(diǎn)澆口���,潛伏澆口(隧道澆口)較為理想���。澆口的位置最好選擇在熔料先注入過(guò)渡腔后再進(jìn)入較大的容腔,不要使流料直接進(jìn)入較大的容腔��。

因素二:成型條件控制不當(dāng)

這也是導(dǎo)致塑件表面產(chǎn)生燒焦及糊斑的重要原因��,特別是注射速度的大小對(duì)其影響很大��,當(dāng)流料慢速注入型腔時(shí)��,熔料的流動(dòng)狀態(tài)為層流;當(dāng)注射速度上升到一定值時(shí)���,流動(dòng)狀態(tài)逐漸變?yōu)槲闪鳌?br />

一般情況下���,層流形成的塑件表面較為光亮平整,紊流條件下形成的塑件不僅表面容易出現(xiàn)糊斑��,而且塑件內(nèi)部容易產(chǎn)生氣孔��。因此��,注射速度不能太高���,應(yīng)將流料控制在層流狀態(tài)下充模��。

如果熔料的溫度太高��,容易引起熔料分解焦化��,導(dǎo)致塑件表面產(chǎn)生糊斑��。一般注塑機(jī)的螺桿轉(zhuǎn)數(shù)應(yīng)小于90r/min���,背壓小于2mpa,這樣可以避免料筒產(chǎn)生過(guò)量的摩擦熱���。

如果成型過(guò)程中由于螺桿退回時(shí)的旋轉(zhuǎn)時(shí)間太長(zhǎng)而產(chǎn)生過(guò)量的磨擦熱��,可通過(guò)適當(dāng)增加螺桿轉(zhuǎn)速���,延長(zhǎng)成型周期���,降低螺桿背壓,提高料筒供料段溫度及采用潤(rùn)滑性差的原料等方法予以克服���。

注射過(guò)程中��,熔料沿螺槽回流太多及止逆環(huán)處有樹(shù)脂滯留��,都會(huì)導(dǎo)致熔料降聚分解���。對(duì)此,應(yīng)選用粘度較高的樹(shù)脂���,適當(dāng)降低注射壓力���,換用長(zhǎng)徑比較大的注塑機(jī)。注塑機(jī)常用的止逆環(huán)都比較容易引起滯留��,使其分解變色��,當(dāng)分解變色的熔解料注入型腔后���,即形成茶色或黑色焦點(diǎn)���。對(duì)此,應(yīng)定期清理以噴嘴為中心的螺桿系統(tǒng)���。

因素三:模具故障

如果模具排氣孔被脫模劑及原料析出的固化物阻塞��,模具排氣設(shè)置不夠或位置不正確��,以及充模速度太快��,模具內(nèi)來(lái)不及排出的空氣絕熱壓縮產(chǎn)生高溫氣體都會(huì)使樹(shù)脂分解焦化���。對(duì)此,應(yīng)清除阻塞物��,降低合模力��,改善模具的排氣不良���。

模具澆口形式和位置的確定也相當(dāng)重要���,在設(shè)計(jì)時(shí)應(yīng)充分考慮熔料的流動(dòng)狀態(tài)和模具的排氣性能���。

此外,脫模劑的用量不能太多���,型腔表面要保持較高的光潔度���。

因素四:原料不符合要求

如果原料中水分及易揮發(fā)物含量太高,熔融指數(shù)太大���,潤(rùn)滑劑使用過(guò)量都會(huì)引起燒焦及糊斑故障��。

對(duì)此���,應(yīng)使用料斗干燥器或其它預(yù)干燥方法處理原料,換用熔體指數(shù)較小的樹(shù)脂以及減少潤(rùn)滑劑的用量��。

聚砜醫(yī)療干粉吸入...

聚砜醫(yī)療干粉吸入... 塑料包裝材料的減...

塑料包裝材料的減... 汽車功能鍵觸摸蓋I...

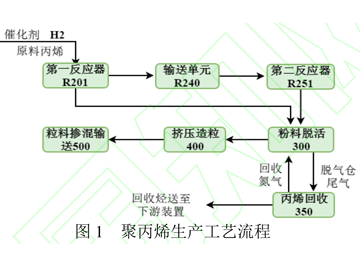

汽車功能鍵觸摸蓋I... 高性能注塑聚丙烯...

高性能注塑聚丙烯...