目前在中國,塑料在汽車行業(yè)的應用尚處于初級階段��。在歐洲����,車用塑料的重量占汽車自重的20%,平均每輛德國車使用塑料近300千克���,占汽車總重量的22%��。與國外相比���,國產車的非金屬材料用量仍然偏少。國產車的單車塑料平均使用量為78千克�,塑料用量僅占汽車自重的5%—10%�����,所以在汽車本體塑料化的道路上中國有很大的發(fā)展前景����。而汽車輕量化在國家推行新能源汽車的進程中���,也是不可或缺的因素之一�����,化學微發(fā)泡制品也將是汽車塑料制品未來的優(yōu)選方案�,所以化學微發(fā)泡注塑設備及成型工藝應用前景十分廣闊�。

化學微發(fā)泡(Microcellular Foaming) 是指以熱塑性材料為基體,化學發(fā)泡劑為氣源�����,通過自鎖工藝使得氣體形成超臨界狀態(tài)�����,在注入模腔后氣體擴散內壓的作用下����,使制品中間分布尺寸為十幾到幾十微米的封閉微孔發(fā)泡�����。目前,微發(fā)泡注塑成型技術突破了傳統(tǒng)注塑的諸多局限����,在基本保證制品性能不降低的基礎上,可以明顯減輕制件重量和成型周期��,并具有內應力和翹曲小����、平直度高、無縮水����、尺寸穩(wěn)定等特點。

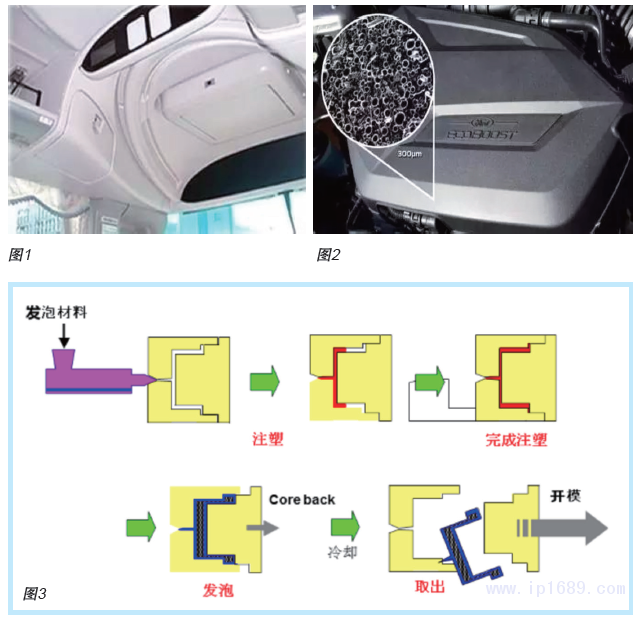

據(jù)調查�,汽車整體重量每減少100千克,百公里油耗可降低0.3-0.6升�。隨著國家第二階段燃油指標5L/100Km要求,以及電動汽車的推廣與普及,汽車材料輕量化已成行業(yè)潮流��。在汽車非金屬材料零部件輕量化領域,化學微發(fā)泡材料在汽車內飾件中有大范圍應用�����,主要在汽車的車門內襯板���、儀表板����、后門內襯板�、底護板等部位,如圖1和圖2所示�。化學微發(fā)泡技術是各大汽車廠商競相使用的主要技術手段�����。當前��,由于環(huán)保和節(jié)能的需要�,汽車輕量化已經成為世界汽車發(fā)展的潮流。特別是在我國推行新型節(jié)能汽車的今天�����,國家預計在2030年全面禁止油壓汽車的銷售,汽車輕量化進程顯得尤為重要�。當下充電續(xù)航里程問題炙手可熱,不過整車質量盡可能小的車型�,續(xù)航里程必然也會增加。

現(xiàn)在給大家介紹的這種化學發(fā)泡微開成型技術能夠廣泛應用在汽車的車門內襯板��、儀表板��、后門內襯板��、底護板等關鍵部位上�。而對于汽車產業(yè)來說�����,汽車門板的厚度大約在2mm���,尺寸約500到1000mm����,而且汽車表面的光潔度要求較高����,傳統(tǒng)的發(fā)泡成型技術已經不能滿足汽車門板成型工藝的生產�,必須采用新型的微開發(fā)泡成型技術才能滿足����,這就是我們現(xiàn)在介紹的化學微開發(fā)泡成型技術。

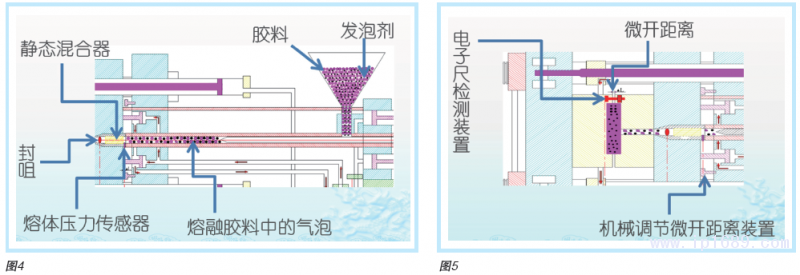

化學微開發(fā)泡技術的基本原理:發(fā)泡劑在膠料筒里溶解成微小氣泡和熔融膠料融合���,經高速射膠射進密封的模具模腔�����,密封的模具模腔微開一小段距離(0.5 - 2.5mm)�����,在模腔內氣體排出的同時模腔壓力降低��,小氣泡變成均勻的大氣泡�,在塑料制品內形成均勻致密的氣泡層��,冷卻定型后得到合格的發(fā)泡制品�����,發(fā)泡原理如圖3所示。

汽車微開發(fā)泡技術的基本設備及原料:二板式注塑機�,發(fā)泡制品專用模具,發(fā)泡劑和基本原料(汽車用塑料一般為括聚丙烯���、聚氨酯�����、聚氯乙烯�、熱固性復合材料�、ABS、尼龍和聚乙烯)�����。

微開發(fā)泡成型技術對設備的要求:

首先�����, 微開發(fā)泡的原理及過程����,所需要的是熔融膠料和發(fā)泡劑的充分融合�,對應的注塑機射臺部分要求如下,如圖4所示:

◆需要氣動封嘴封住熔融膠料,防止膠料在熔融過程中流出�;

◆需要熔體壓力傳感器控制熔膠壓力,確保熔膠過程中發(fā)泡劑受到一定的壓力不分解�����;

◆需要靜態(tài)混合器��,確保在注射過程中膠料和發(fā)泡劑充分混合�。

為了防止氣泡在注射過程中分解放大,造成氣泡梯度性差異����,需要射膠速率不小于1千克膠料/秒,絕對線速度達與200毫米/秒�,最好采用儲能射膠。

其次����,微開發(fā)泡過程對合模部分的要求如下,如圖5所示:

◆需要二板式開合模注塑機�����,能夠滿足二次開合模功能��,同時合模噸位在1200噸到1600噸,滿足通用汽車門板尺寸要求��;

◆合模部位需要有微開調節(jié)裝置�����,以保證模具的微開精度調節(jié)�����;

◆需要在模具上增加微開檢測裝置�����,確保微開精度���。

最后����,發(fā)泡機專用模具需有良好的排氣性能�����,保證在高壓合模后注射進模腔氣體能順利排出�����,同時微開過程也需要排氣順暢���,確保制品表面光滑平整,如圖6所示�����;

化學微開發(fā)泡成型技術的成型過程下:

◆熔膠時��,封咀關閉��,塑化馬達帶動注塑螺桿轉動�,膠料原料和發(fā)泡劑通過塑化螺桿在熔膠筒內分解成熔融膠料和小氣泡���,同時確保熔融膠料內有一定的壓力值�,防止小氣泡分解放大����,熔融膠料的壓力值可以通過熔體壓力傳感器讀出;

◆當后模具貼住前模具時�,高壓唧芯推動增壓板帶動后模具貼緊前模具,此時系統(tǒng)起高壓合模力�����;

◆射膠時,封咀打開�,熔融膠料和小氣泡通過靜態(tài)混合器進一步混合后高速射進后模具和前模具形成的模腔。

◆在熔融膠料和小氣泡快速充滿模腔后�����,封咀關閉����,高壓唧芯帶動增壓板使得前模具離開后模具一段距離△L′,同時非接觸電子尺通過感應磁環(huán)檢測到△L′��;此時因為開模后模腔壓力降低����,半成品制品里的小氣泡脹大為大氣泡。

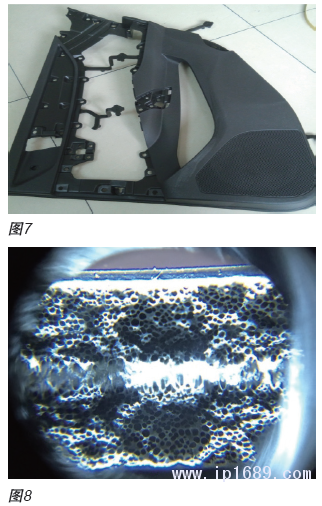

◆冷卻完成后��,模具打開�,得到完整的發(fā)泡制品,發(fā)泡制品樣品及剖面視圖�,如圖7��、圖8所示。(文章來源于網絡)