汕頭市達誠環(huán)保精機科技有限公司 楊偉光

汕頭市達誠環(huán)保精機科技有限公司(下稱:達誠精機)近期推出了一種集塑料擠出片材、產(chǎn)品熱成型及自動檢測����、包裝于一體的新一代高性能大產(chǎn)量擠出片材成型一體機裝備生產(chǎn)線����。該生產(chǎn)線憑借高效����、穩(wěn)定、自動����、衛(wèi)生、安全����、操作簡單的優(yōu)良品質(zhì)在行業(yè)中處于技術領先位置,其高的性價比在同行產(chǎn)品中具備絕對競爭力����,滿足的用戶需求,迅速成為人氣熱銷品牌產(chǎn)品����,受到了眾多用戶的歡迎及定購。

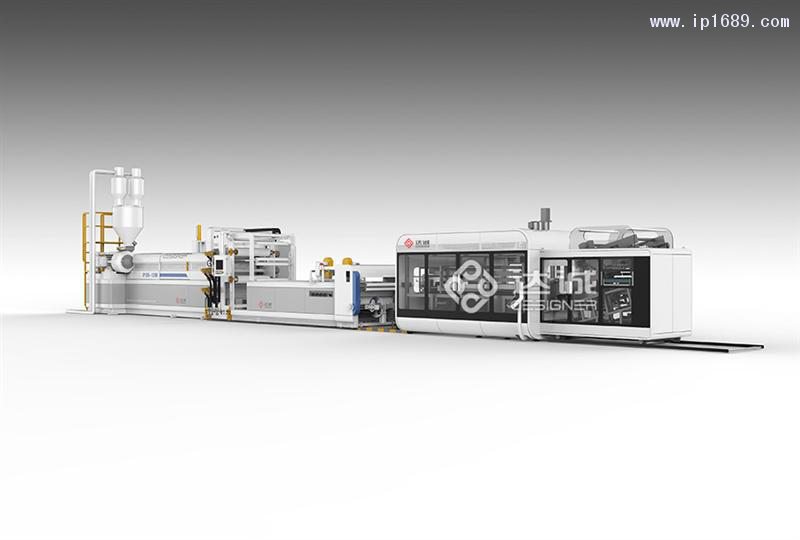

新一代高性能擠出片材成型一體機

一����、該裝備生產(chǎn)線主要優(yōu)點:

高效---產(chǎn)量大����、效率高����。該生產(chǎn)線采用單螺桿擠出,生產(chǎn)PP片材每小時900KG/H����,配套大版面翻轉(zhuǎn)成型機,版面規(guī)格是780×500毫米����,最大成型深度200毫米,翻轉(zhuǎn)模次≤36模次/分鐘����,生產(chǎn)制品每天達到10噸;片材成型一體機從原料輸送����、擠出片材����、塑杯成型����、成型堆垛����、產(chǎn)品自動檢測、計數(shù)包裝����、邊料回收等工序在一套裝備全部實現(xiàn)自動完成,操作簡單����,安全快捷;

穩(wěn)定---該裝備主要零部件選用優(yōu)質(zhì)材料����,并在德國五軸加工中心,瑞士阿奇米慢走絲����、三坐標光柵測量儀等高端加工設備加工完成及測量,保證設備的加工����、裝配精度����。主要外購件采用國際一流高品質(zhì)零部件����,保證裝備具有技術領先,質(zhì)量穩(wěn)定性及耐用可靠性����。

自動---在質(zhì)量穩(wěn)定基礎上實現(xiàn)裝備自動化控制,并逐步朝向智能化發(fā)展����。

環(huán)保---生產(chǎn)的邊料破碎回收至原料系統(tǒng),全部閉環(huán)生產(chǎn)����,衛(wèi)生干凈。

該裝備來源于廣東達誠技術股份有限公司近期推出新一代高性能大產(chǎn)量擠出片材成型一體機生產(chǎn)線����,由片材擠出機,塑片熱成型機����,邊料破碎回收系統(tǒng)構(gòu)成。其效率高����、產(chǎn)能大,操作簡單(裝備操作只需2人)����,衛(wèi)生干凈,減少二次污染(整個生產(chǎn)流程在裝備中完成����,邊料破碎在管道中實現(xiàn)回收)等。

二����、該裝備生產(chǎn)線主要特點:

1.設計理念創(chuàng)新

目前生產(chǎn)塑料杯市場上多采用二步法,即先把塑料原料通過片材機生產(chǎn)出片材����,再用熱成型機做成杯子,而達誠精機能夠采用一步法片材成型一體機生產(chǎn)����。這樣生產(chǎn)方式具有下列優(yōu)點:

◆生產(chǎn)效率顯著提高,方便為客戶提供整套產(chǎn)品制造的解決方案;

◆有利于車間凈化處理能源節(jié)省����,減少中間環(huán)節(jié)的片材收卷及成型機放片,節(jié)省設備場地占用����;

◆低人工成本,生產(chǎn)人員由原來6人減少為2人����,低重心設計,出杯高度低����,運行平穩(wěn),符合人體站立操作及觀察最佳高度����;

◆降低能源損耗,利用片材的余熱直接進入成型機加熱����,也提高產(chǎn)品質(zhì)量;

◆環(huán)保干凈衛(wèi)生����,邊料破碎后直接從管道輸送至片材機下料口回收����,既實現(xiàn)了全線閉環(huán)生產(chǎn)����,更有利片材混合料環(huán)保干凈衛(wèi)生����;

◆整條生產(chǎn)線配置容易實現(xiàn)生產(chǎn)自動化、智能化設計制造����。適合當前高端裝備的高產(chǎn)能、低能耗����、高質(zhì)量、自動化����、智能化的發(fā)展方向,符合綠色����、環(huán)保����、生態(tài)的裝備要求����,。

2.產(chǎn)品結(jié)構(gòu)更新

在原來成熟產(chǎn)品結(jié)構(gòu)上����,達誠精機為提高裝備自主創(chuàng)新能力,對產(chǎn)品質(zhì)量����、工藝及裝備結(jié)構(gòu)進行深度分析,設計制造出具有自主知識產(chǎn)權的高效螺桿結(jié)構(gòu)����。擁有此結(jié)構(gòu)的擠出生產(chǎn)線能夠確保片材擠出壓力穩(wěn)定性,配套熔體計量泵����,達到產(chǎn)量大、能耗低之效����;而該生產(chǎn)線的片材壓涎工藝采用立式五輥雙壓結(jié)構(gòu)����,輥筒采用雙向交叉對稱流道結(jié)構(gòu)����,配套高效高壓水泵增壓,流量比例閥恒溫控制系統(tǒng)����,使輥筒表面溫度一致����,確保厚片的精度及片材質(zhì)量。

同時����,該生產(chǎn)線比國外先進設備組成型版面大(780×500mm^2),更具成型深度����。模臺材料采用球墨鑄鐵一體鑄造,堅固耐用����、噪音低(其它品牌采用鋼件焊接結(jié)構(gòu))����。機組動力機構(gòu)采用兩對共軛凸輪驅(qū)動連桿完成模臺的翻轉(zhuǎn)升降和剪切����。凸輪材料采用優(yōu)質(zhì)軸承鋼Cr12MoV制造,工作面硬度高����、耐磨、耐壓����。主電機采用直聯(lián)傳動,使模臺的升降更加平穩(wěn)����、模具剪切噪音小。

另外����,模臺的導向機構(gòu)采用4導柱結(jié)構(gòu),導柱材料GCr15鋼����,剛性好����、導正性能精確����、耐磨損,有助于延長模具剪口使用壽命����。模具水氣路直接由模臺供給,使模具安裝快捷����;整個模具外觀布局更加合理����;成型拉伸段采用雙軸拉伸齒輪傳動,確保片材拉伸受力均勻性����。成型加熱段采用帶保溫電爐加熱,加熱段長����;分區(qū)單點加熱控制����,并用先進溫度模塊控制����,穩(wěn)定、精度高����,溫控誤差≤±1℃;配套片材測溫系統(tǒng)����,實時查看片材溫度;片材����、成型聯(lián)線同步控制,并設置4個光電眼檢測����,伺服控制電機送片精度,達到片材成型設備聯(lián)線同步加減速控制,確保生產(chǎn)穩(wěn)定性����。

為提高裝備電氣性能,達誠精機與多家國際知名供應商合作����,采用其當今最先進的零部件及系統(tǒng),如德國西門子可編程序控制系統(tǒng)����、人機界面、電機����,美國AB變頻器,德國或意大利減速機����、日本安川伺服電機����、德國加熱器、奧地利貝加萊溫控系統(tǒng)等����,確保裝備控制系統(tǒng)先進性及自動化程度����。

廣東達誠技術股份有限公司是從20世紀90年代初開始技術研發(fā)工作����,并于2005年設計制造出國內(nèi)第一臺擠出片材熱成型機,并通過驗收合格����,成功交付客戶正常使用。隨著市場的發(fā)展����,經(jīng)驗的沉淀積累,憑借對塑片擠出熱成型機設備技術的深刻理解和高精尖加工中心設備支持����,產(chǎn)品不斷進行改良與優(yōu)化,升級換代����,自主創(chuàng)新,國際先進����,與海內(nèi)外先進設備供應商在合作中提高產(chǎn)品擋次����,在競爭中找出差距����,充分體現(xiàn)設備綜合性價比優(yōu)勢,展現(xiàn)中國品牌����,實現(xiàn)可持續(xù)發(fā)展。

目前達誠公司擁有國內(nèi)外眾多中高端用戶����,包括美國某大型上市集團公司、泰國東方集團����、臺灣安捷、新天力集團����、萬容集團����、泰州裕強����、河北博強����、日本中央化學等大中型企業(yè)。