劉 光1*,文 樺2���,徐啟杰3

1.駐馬店職業(yè)技術學院機電工程系����,駐馬店 463000����;2.黃淮學院信息工程學院,駐馬店 463000���;3.黃淮學院 化學工程學院���,駐馬店 463000

摘要:針對傳統(tǒng)的ABS塑料電鍍生產(chǎn)線自動化程度偏低、適用性差����、生產(chǎn)成本較高和維護管理難度大等問題,設計開發(fā)了以S7-1200PLC和博途TIA Portal為核心的ABS塑料電鍍生產(chǎn)全自動控制系統(tǒng)��。利用S7-1200PLC設計主����、從站控制系統(tǒng)���,通過主站監(jiān)控和管理電鍍生產(chǎn)過程,以及從站輸出控制電鍍設備���。在博途TIA Portal平臺上設計上位機操作面板和PLC控制程序����,既滿足不同形狀規(guī)格���、牌號和用途的ABS塑料制件的電鍍生產(chǎn)需求����,又為工藝人員提供易于操作��、維護和管理的應用功能���。實際調試表明,所設計的系統(tǒng)能按照電鍍工藝設定輸出控制信號���、反饋生產(chǎn)數(shù)據(jù)����,實現(xiàn)了對電鍍生產(chǎn)流程和工藝條件的高效監(jiān)控。

關鍵詞:ABS塑料����;電鍍;PLC���;TIA Portal��;控制系統(tǒng)

ABS塑料易于加工成型��,其制品具有質量輕����、強度高����、表面光潔、抗蠕變能力強等諸多優(yōu)點����,經(jīng)適當?shù)碾婂兲幚砟艽蠓纳艫BS塑料制品的硬度和耐磨性,特別適用于汽車����、儀器儀表����、電子電器等領域配件的裝飾性與功能性需求���。由于電鍍工業(yè)化特征顯著����,以人工操作為主的傳統(tǒng)電鍍生產(chǎn)線自動化程度較低��,電鍍產(chǎn)品的質量容易受到工藝人員技術水平等因素影響����。針對特定的工藝條件和生產(chǎn)流程,部分生產(chǎn)線利用成本低����、操作簡單和運行可靠的PLC系統(tǒng)對電鍍生產(chǎn)過程進行自動化升級改造,通過PLC和觸摸屏精確控制鍍液配方與工藝參數(shù)���,從而提高產(chǎn)品質量和經(jīng)濟效益[1-4]。然而���,對于ABS塑料電鍍生產(chǎn)����,自動控制系統(tǒng)的實現(xiàn)及其應用性能不僅與電鍍工藝條件和生產(chǎn)流程有關,還受電鍍設備���、輔助機電設施和現(xiàn)場環(huán)境等因素影響[5-6]����。若電鍍生產(chǎn)線按非標設備定制���,成套系統(tǒng)交付周期長����、投入成本高���,真正投入電鍍生產(chǎn)前還需要經(jīng)過長時間反復論證和調試����,企業(yè)承擔很大的資金回收風險��,因此需要設計通用性���、模塊化����、可移植擴展能力強的電鍍生產(chǎn)線自動控制系統(tǒng)。

在工業(yè)控制領域��,相對于傳統(tǒng)的PLC系統(tǒng)��,博途TIA Portal和S7-1200PLC集成了通用的編程語言和網(wǎng)絡通訊接口��,模塊化S7-1200PLC和分布式I/O配置幾乎滿足所有自動化控制系統(tǒng)要求����,具有成本低、配置靈活可靠���、維護簡單����、安裝和擴展方便等優(yōu)點���。因此����,在S7-1200PLC硬件和博途TIA Portal軟件基礎上��,聯(lián)合開發(fā)滿足不同ABS塑料制件電鍍生產(chǎn)需求的全自動化控制系統(tǒng)����。建立S7-1200PLC主、從站系統(tǒng)���,由主站監(jiān)控管理電鍍生產(chǎn)過程��,從站輸出控制電鍍設備��。設計易于操作���、監(jiān)控、維護和高效管理的上位機操作面板與S7-1200PLC自動化控制軟件���,方便工藝人員根據(jù)ABS塑料制件電鍍需求在線設置工藝參數(shù)���,并實現(xiàn)對電鍍生產(chǎn)過程和工藝條件的全程自動化監(jiān)控和管理。

1 ABS塑料電鍍生產(chǎn)線總體構成

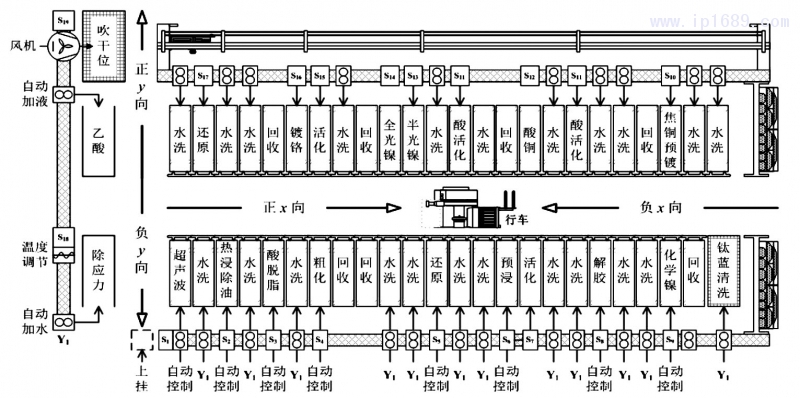

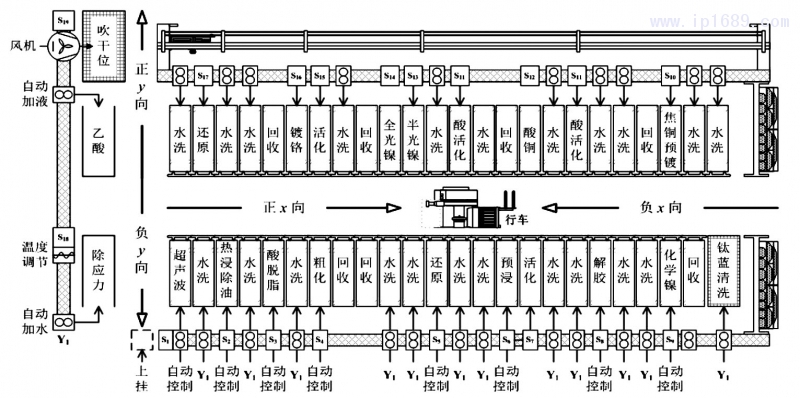

不同形狀規(guī)格��、牌號和用途的ABS塑料制件所需的電鍍工藝不同����,對應的工藝條件和生產(chǎn)流程差異也較大��。通常���,ABS塑料電鍍工藝包括塑料表面金屬化前處理和電鍍兩部分,先對塑料基體進行表面除油���、粗化等處理����,再利用膠體鈀活化使基體表面均勻吸附鈀液����,通過解膠去除表層鈀液吸附的錫(II)離子,然后以鈀核為活化中心���,進行化學鍍鎳���,最后再根據(jù)塑料制件的使用要求進行裝飾性或功能性電鍍。ABS 塑料電鍍生產(chǎn)線包括超聲波清洗機��、工位槽��、行車、電控��、管道��、通風等設備���,如圖1所示。根據(jù)ABS塑料電鍍的自動控制要求��,工位槽按生產(chǎn)流程進行雙排布置��,工藝分為 S1~S20���、Y1(清洗)等模塊控制位���,各工位槽間塑料制件輸送和停靠時間控制由行車S20負責��,工位槽自動加液����、槽內(nèi)工件位置檢測、溫度��、pH和電流密度等調節(jié)則由對應的控制位S1~S19實現(xiàn)。

圖1 ABS塑料電鍍生產(chǎn)線總體構成

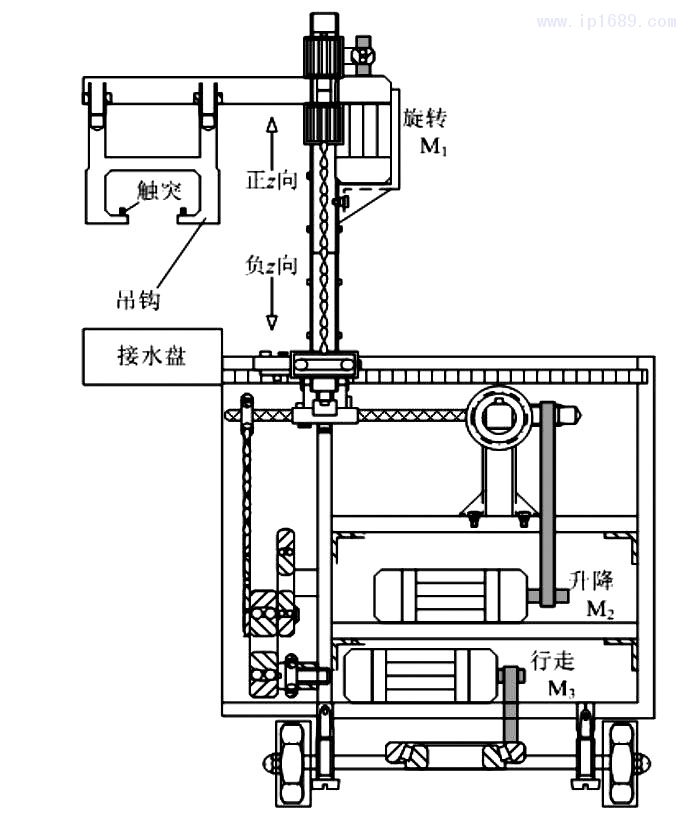

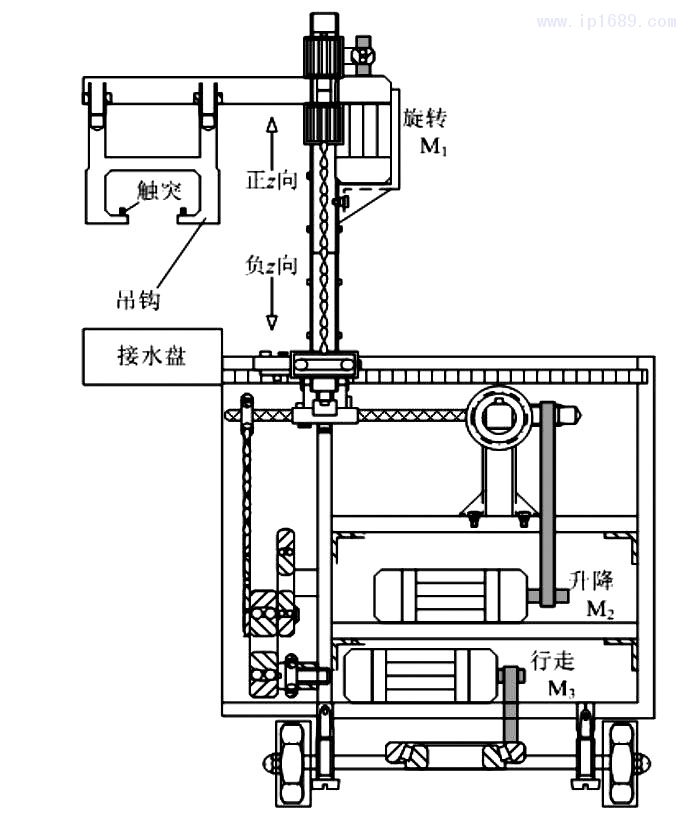

行車S20采用模塊化結構設計��,主要用于塑料制件的橫移行走(x 和 y 向���,M3電機)���、升降(z 向,M2電機)和回轉(M1電機)控制��,如圖2所示��。行車吊鉤具有防脫落觸突結構���,避免掛具在生產(chǎn)過程中脫落��;吊鉤能隨橫梁在M1電機作用下回轉����,以適應雙排工位槽的電鍍生產(chǎn)要求����;吊鉤下方配備接水盤,避免塑料制件帶出的電鍍液對車間地面腐蝕和污染;各工位槽電鍍?���?繒r間由M2電機控制吊鉤升降實現(xiàn)。行車S20起始位為上掛具點(圖1)��,先沿y向橫移完成殘余應力消除���,然后按正x向橫移實現(xiàn)塑料表面金屬化前處理���,再通過橫梁回轉���,沿負x向橫移實現(xiàn)光亮鎳���、鍍鉻等電鍍加工,最后經(jīng)清洗��、吹干后完成對塑料制件的自動化電鍍控制����。

圖2 電鍍行車基本結構

2 硬件設計

2.1 PLC系統(tǒng)設計

控制位S1~S20、Y1分別對應于ABS塑料電鍍生產(chǎn)線不同的工藝環(huán)節(jié):首先根據(jù)I/O數(shù)量以及工位槽對加液��、槽內(nèi)工件位置檢測、溫度���、pH和陰極電流密度等不同控制要求���,將S1~S20、Y1各工藝環(huán)節(jié)分屬于不同的PLC分布式I/O從站����,再通過高性能的以太網(wǎng)通訊將控制信號上傳到PLC主站和上位機,然后根據(jù)ABS塑料制件的形狀規(guī)格���、牌號和用途���,設置各控制位的工藝參數(shù),再由PLC主站執(zhí)行���,實現(xiàn)ABS塑料電鍍生產(chǎn)線的自動化控制���。

主、從站S7-1200PLC控制系統(tǒng)結構如圖3所示��,PLC以CP-U1214C為核心開發(fā)��,利用集成的Profinet工業(yè)以太網(wǎng)接口實現(xiàn)Profibus、RS232/RS485等通訊服務��,兼容電鍍生產(chǎn)線超聲波清洗��、工位槽溫度控制����、行車、鉻霧通風回收����、電鍍(半光鎳、全光鎳和鍍鉻)電源等機電設備的在線監(jiān)控接口��。主站S7-1200PLC板載14/10點數(shù)字量輸入/輸出���、2點模擬量輸入,本地擴展16/16點SM1223數(shù)字量輸入/ 輸出��,用于本地操作臺上電����、急停、復位���、自動/手動控制����、S1~S20各控制位調試按鈕等數(shù)字信號輸入,故障和運行狀態(tài)指示燈等數(shù)字信號輸出����。

圖3 控制系統(tǒng)總體結構

主站S7-1200PLC通過2臺以太網(wǎng)交換機CSM1277與上位機、KTP900觸摸屏����、S7-1200PLC#1和#2從站、分布式I/O單元ET-200SP����、行車控制變頻器MM420等設備建立工業(yè)控制網(wǎng)絡,接受上位機或觸摸屏對各控制位電鍍工藝參數(shù)的在線設置��,通過主站S7-1200PLC調度從站PLC��、分布式I/O和變頻器等機電設備����,從而滿足不同ABS塑料制件的電鍍生產(chǎn)和工藝條件需求。

2.2 工位槽控制系統(tǒng)設計

與其他設備相比����,工位槽直接面向不同的電鍍過程����,對其控制系統(tǒng)設計更能體現(xiàn)S7-1200PLC的通用性���、模塊化和可移植擴展能力��。對于圖1所示的ABS塑料電鍍生產(chǎn)線���,各工位槽控制參數(shù)主要包括:①控制臺S1~S20調試開關SB,工位槽和儲液槽液位上限H���、下限L位置開關SQ等數(shù)字量輸入��。②加液���、過濾和水洗噴淋等泵組繼電器KM��,超聲波���、通風機���、溫度和電源控制等設備繼電器KM��,正常運行和異常報警指示燈HL等數(shù)字量輸出��。③電鍍液溫度和pH��,焦銅��、光亮鎳和鍍鉻等過程電壓和電流��,加液泵流量等模擬量輸入���。

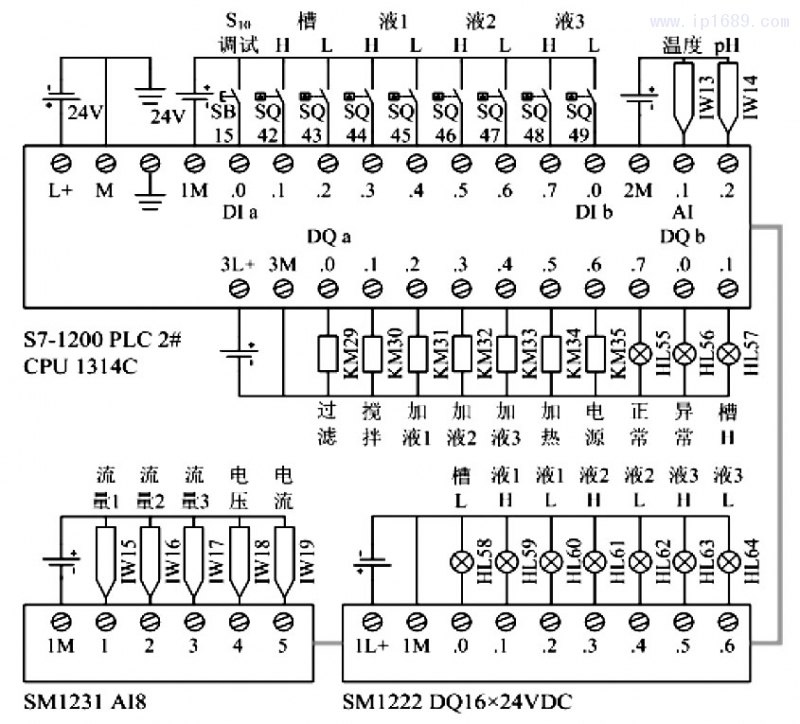

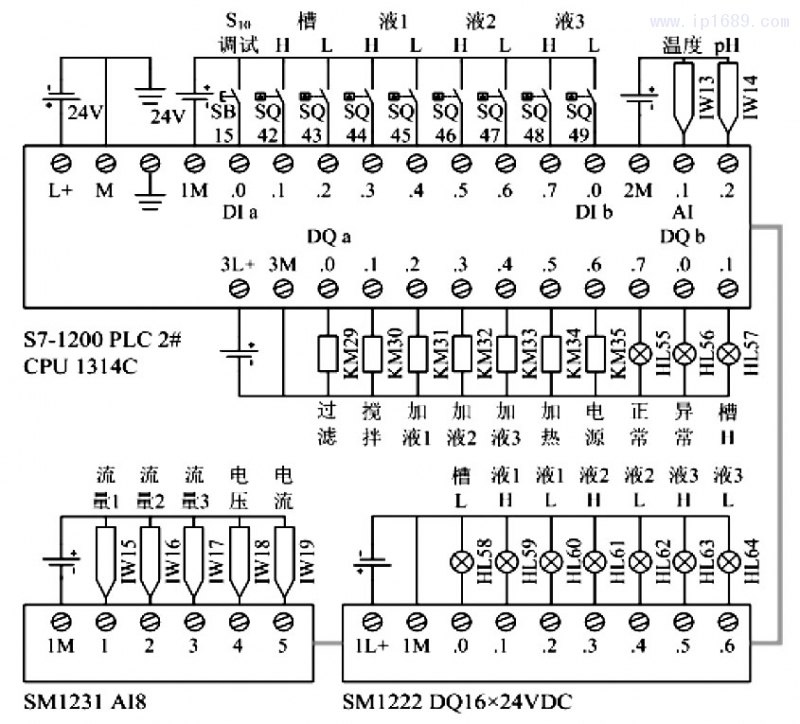

以焦銅S10工位槽為例,PLC硬件系統(tǒng)的接線原理如圖4所示���。分別在#2從站S7-1200PLC基礎上擴展1塊SM1222數(shù)字量輸出和SM1231模擬量輸入模塊��,實時監(jiān)測焦銅S10工位槽的數(shù)字(開關SB和液位SQ 等)和模擬(溫度��、pH���、電鍍電源等IWI)信號,由#2從站按工藝條件在線處理監(jiān)測信號��,自動控制設備或泵組繼電器KM、指示燈HL等狀態(tài)���。

圖4 PLC端子接線(焦銅S10工位槽)

2.3 行車控制系統(tǒng)設計

為避免掛具或工件掉落���,在各工位槽間高效、平穩(wěn)轉移ABS塑料制件���,電鍍行車M1回轉��、M2升降和M3橫移行走采用一臺MM420變頻器進行控制���,如圖5所示。

圖5 電鍍行車控制電路

當行車上掛后����,本地操作臺或操作面板選擇自動運行 ,MM420變頻器和調速繼電器組KM71~KM73控制行車動作���,根據(jù)限位開關的位置輸入��,利用開環(huán)直接控制ABS塑料制件在工位槽的位置和停靠時間��。同時,#1����、#2 從站也對槽內(nèi)有無工件進行檢測,利用閉環(huán)反饋間接驗證行車位置和ABS塑料制件?���?繒r間是否滿足工藝條件和生產(chǎn)流程的參數(shù)設定。當選擇手動運行����,按工藝條件和生產(chǎn)流程控制正速繼電器組KM61~KM63,分別實現(xiàn)行車的M1回轉��、M2升降和M3橫移行走控制����。

3 軟件設計

3.1 上位機操作面板

由于S7-1200PLC主、從站系統(tǒng)采用工業(yè)以太網(wǎng)通信����,而超聲波清洗、鉻霧通風回收和電鍍電源等設備采用串口通信(RS232/RS485)����,為了能在同一控制平臺上實現(xiàn)ABS塑料電鍍生產(chǎn)線的集中監(jiān)控和高效管理����,縮短開發(fā)周期����、降低設計成本,電鍍線操作面板和自動化控制軟件分別在博途TIA Portal集成平臺上利用WinCC和STEP7編程軟件開發(fā)���。

對于上位機操作面板����,一方面需要提供直觀���、準確和實時的電鍍工藝參數(shù)與故障信息���,另一方面具有良好的可操作性,方便工藝人員在線設置工藝參數(shù)和高效管理電鍍生產(chǎn)流程���?�?紤]ABS塑料電鍍生產(chǎn)的實際需求���,上位機操作面板如圖6所示����,操作菜單包含主界面����、電鍍工藝進程���、I/O狀態(tài)��、數(shù)據(jù)記錄����、報警記錄���、工藝選擇和系統(tǒng)設置等選項���。

圖6 上位機操作面板

主界面可通過WinCC直接創(chuàng)建,利用內(nèi)部多種功能控件和定義的關聯(lián)變量提供現(xiàn)場電鍍設備直觀的電鍍工藝流程和控制位信息���,實時顯示各工位槽����、行車和控制閥組等設備的狀態(tài)參數(shù)。電鍍工藝進程用于在線記錄S7-1200PLC主����、從站設備的I/O狀態(tài),實時監(jiān)視生產(chǎn)數(shù)據(jù)和系統(tǒng)故障���,為定量和定性分析工藝條件和生產(chǎn)流程對電鍍質量的影響提供數(shù)據(jù)支持���。工藝選擇可用于在線設置和存儲不同形狀規(guī)格、牌號和用途的ABS塑料制件電鍍參數(shù)����,并允許工藝人員選用已存儲的工藝數(shù)據(jù),從而避免遺漏或誤設置電鍍參數(shù)����。系統(tǒng)設置主要實現(xiàn)對電鍍生產(chǎn)數(shù)據(jù)的后續(xù)管理與應用,支持生產(chǎn)數(shù)據(jù)的在線查詢��、編輯��、導出和打印等����。

3.2 電鍍線自動控制軟件

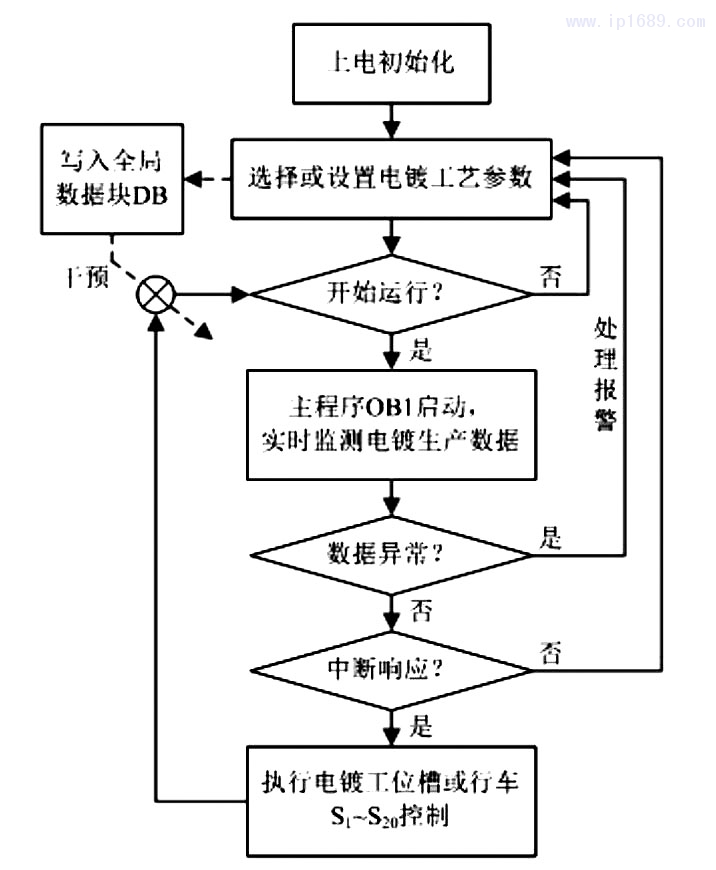

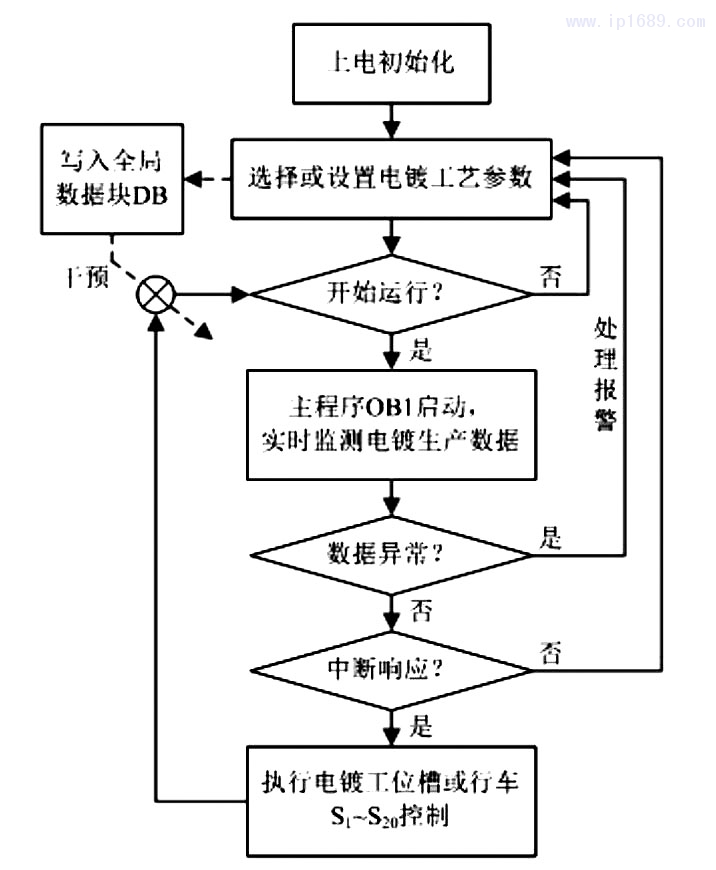

ABS塑料電鍍線S1~S20���、Y1等控制位具有典型的時間序列特性,所需的梯形圖程序由STEP7開發(fā)��,在主程序OB1中循環(huán)調用各控制位子程序��,由中斷負責子程序的調用時序��,以滿足不同形狀規(guī)格���、牌號和用途的ABS塑料制件電鍍所需的工藝流程,如圖7所示���。

圖7 ABS塑料電鍍線自動控制流程

系統(tǒng)上電后����,工藝人員通過上位機(或觸摸屏)操作面板設置或選擇電鍍工藝參數(shù)��。由于WinCC在開發(fā)操作面板時已經(jīng)將電鍍線控制軟件的內(nèi)部變量與操作面板變量相關聯(lián)���,設置或選擇的工藝參數(shù)將自動寫入梯形圖程序的全局數(shù)據(jù)塊DB1���。選擇運行后���,主程序OB1啟動將調用電鍍線S1~S20、Y1等控制位子程序���,實時采樣��、顯示和處理電鍍線生產(chǎn)數(shù)據(jù)���。為確保OB1內(nèi)對子程序的調用滿足不同工藝條件和電鍍流程需求,根據(jù)設置的電鍍時間等參數(shù)����,中斷程序按工藝流程循環(huán)控制子程序的調用順序,在線響應DB1數(shù)據(jù)塊中設置的工藝參數(shù)���。

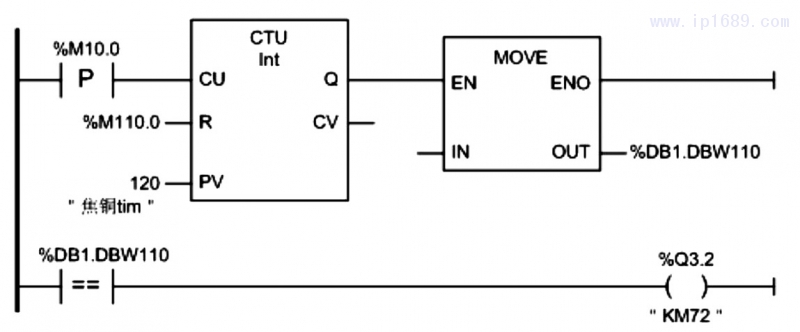

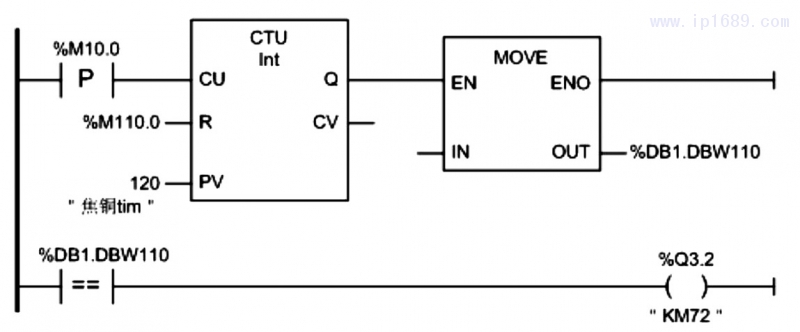

同樣����,圖8給出了焦銅S10工位槽的梯形圖程序:通過上位機操作面板設定焦銅S10控制位的時間PV為120s��,輸出的變頻器MM420控制數(shù)據(jù)存儲到DB1.DBW110中 ��,若程序掃描電參數(shù)等于DB1.DBW110,則行車M2電機動作����,提升工件進入下一電鍍過程。

圖8 梯形圖程序(焦銅S10工位槽)

4 結語

在博途TIA Portal和S7-1200PLC控制平臺基礎上搭建適于不同形狀規(guī)格����、牌號和用途的ABS塑料制件電鍍生產(chǎn)的全自動控制系統(tǒng)。與傳統(tǒng)的PLC系統(tǒng)不同����,所開發(fā)電鍍控制系統(tǒng)具有良好的通用性��、模塊化����、可移植擴展能力,兼容不同通信端口的電鍍設備���,并支持在統(tǒng)一的編程平臺TIA Portal上靈活設計電鍍生產(chǎn)需要的工藝流程和應用功能���。由于工位槽、行車和控制閥組等設備可由電鍍企業(yè)自行配置��,整套系統(tǒng)的投入主要集中在PLC系統(tǒng)硬件、上位機操作面板和自動控制程序等部分��,與非標定制相比���,系統(tǒng)交付周期短(≤ 2月)���、投入成本最大可節(jié)省70%。此外��,對部分工位槽和上位機操作面板的調試表明��,所開發(fā)控制系統(tǒng)運行穩(wěn)定����、故障率低,能根據(jù)工藝設定實現(xiàn)電鍍生產(chǎn)流程和工藝條件的在線監(jiān)控與高效管理���。

參考文獻

[1]李秀忠.基于S7-300PLC和ET200S的電鍍生產(chǎn)線自動控制系統(tǒng)設計[J].制造業(yè)自動化����,2015��,37(7):134-138.

[2]楊文剛電鍍生產(chǎn)工藝參數(shù)的可編程邏輯控制系統(tǒng)設計[J].電鍍與精飾2017���,39(2):30-34.

[3]徐竟天��,張?zhí)鹛?���,程瑞洲,等.基于S7-300PLC 的電鍍恒溫控制系統(tǒng)設計[J].電鍍與涂飾����,2015,34(12):690-695.

[4] 李寧���,盧子廣���,羅啟平.鍍鉻槽液溫度自動控制系統(tǒng)研究[J]電鍍與精飾����,2017,39(8):25-28.

[5] 郭偉榮���,曾鑫.ABS 塑料電鍍自動線生產(chǎn)工藝[C]// 2014 (重慶)國際表面工程論壇暨第十二屆全國表面工程·電鍍與精飾年會論文集.重慶���,2014:337-343.

[6]劉海濤.ABS 全自動塑料電鍍生產(chǎn)線三維設計及關鍵結構優(yōu)化研究[D].無錫:江南大學����,2009.