徐鶴 ( 德馬格塑料機械(寧波)有限公司,浙江 寧波 315800)

鉻是帶青光的銀白色金屬�����。鍍鉻層是一種高硬度、 高耐磨性的鍍層����,它具有較好的耐熱性及良好的化學 穩(wěn)定性。鍍鉻根據(jù)工藝要求不同有以下幾種 :裝飾性 鍍鉻��、滾鍍鉻����、鍍硬鉻、黑鉻鍍層�����、鍍?nèi)榘足t等��。

由于鍍鉻層的良好性能�����,它在工業(yè)上獲得了廣泛 應(yīng)用�����。一臺注塑機由上千個零件組裝而成,其中采用 鍍鉻零件有拉桿����、活塞桿、導向桿���、螺桿、頂出桿等����。 根據(jù)工況要求,注塑機上的油缸活塞桿都需要鍍硬鉻 處理���。以下以直壓式液壓注塑機的鎖?���;钊麠U為例來 具體說明油缸活塞桿的鍍硬鉻工藝�����。

1 鍍鉻工藝分析

1.1 鍍鉻零件圖紙分析

圖 1 是該活塞桿的尺寸簡圖����,從簡圖上可以看出��, 該活塞桿材料要求為 45# 鋼調(diào)質(zhì)���,Ф120 f7(-0.036/- 0.071)段需鍍鉻處理,其表面粗糙度為 Ra1.6����,長度為 530 mm,鍍鉻厚度要求 0.02~0.04 mm�����。同時���,鍍鉻 段有較高的尺寸要求(f7)和形狀公差要求(圓柱度 0.02)����,表面還需淬火處理���。

1.2 鍍鉻前處理

1.2.1 鍍鉻前表面淬火

根據(jù)圖紙要求�����,該活塞桿鍍鉻表面需要表面淬火 處理����。表面淬火是為了讓金屬硬度形成階梯狀,芯部 軟���,越往表面越硬��,這樣鍍層的附著力��,性能會很好; 而且表面淬火能提高工件的表面硬度�����,這樣磨出來的 表面更光亮,粗糙度會低��,會有更好的電鍍效果����。

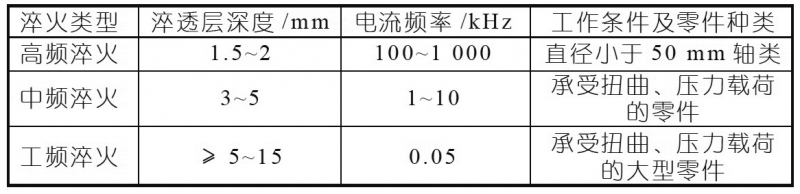

表面淬火是將工件放入感應(yīng)器中,是工件表面產(chǎn) 生感應(yīng)電流���,在極短的時間內(nèi)加熱到淬火溫度后�����,立 即噴水冷卻��,使工件表層淬火��,從而獲得非常細小的 針狀馬氏體組織���。根據(jù)電流頻率不同����,表面淬火分為 高頻淬火�����、中頻淬火和工頻淬火�����。一般零件淬透層深 度在半徑的 1/10 左右時可得到強度�����、耐疲勞性及韌性 的最好配合�����,結(jié)合表 1 及實際生產(chǎn)情況,該零件基材 采用電流頻率為 1~10 kHz 的中頻感應(yīng)淬火�����,其淬透 層深度為 3~5 mm����,淬火后表面硬度為 50±5 HRC。 中頻淬火后�����,需要將零件冷卻至常溫�����,使零件內(nèi)部應(yīng) 力得到釋放��。

圖 1 活塞桿尺寸簡圖

生感應(yīng)電流����,在極短的時間內(nèi)加熱到淬火溫度后���,立 即噴水冷卻�����,使工件表層淬火����,從而獲得非常細小的 針狀馬氏體組織。根據(jù)電流頻率不同����,表面淬火分為 高頻淬火、中頻淬火和工頻淬火�����。一般零件淬透層深 度在半徑的 1/10 左右時可得到強度��、耐疲勞性及韌性 的最好配合��,結(jié)合表 1 及實際生產(chǎn)情況��,該零件基材 采用電流頻率為 1~10 kHz 的中頻感應(yīng)淬火����,其淬透 層深度為 3~5 mm�����,淬火后表面硬度為 50±5 HRC���。 中頻淬火后,需要將零件冷卻至常溫��,使零件內(nèi)部應(yīng) 力得到釋放��。

1.2.2 鍍鉻前打磨拋光處理

在中頻淬火工序完成后���,對該零件基材進行車削���、半精磨和精磨處理,鍍鉻段外徑尺寸達到 Ф120 (-0.111/-0.116), 此外還需要拋光處理����,以達到圖紙要求的粗糙度要求。一般來說����,采用顆粒較細的砂 帶或砂輪(如 400# 或 600#)進行拋光處理��。拋光后 使零件表面粗糙度 (Ra) 在 1.6 um 內(nèi),同時清除零件表 面明顯的毛刺���、氧化皮等缺陷�����。

根據(jù)零件使用工況���,對該活塞桿鍍鉻處理后對它 的耐磨性要求較高。對零件拋光后表面微觀形狀進行 分析����,當對給定水平位置 c 輪廓實體材料長度 Ml(c) 如圖 2(a) 所示時,鍍鉻后的耐磨性較好�����。

圖 2 活塞桿拋光后表面微觀形狀

1.3 鍍鉻處理

1.3.1 鉻酐濃度的選擇與測定

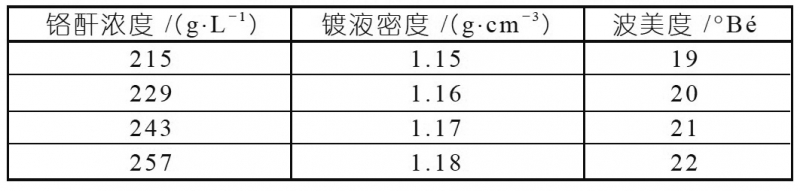

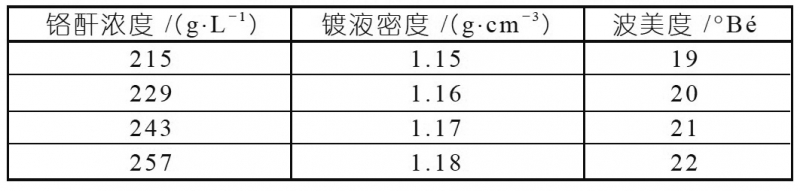

鉻酐 (CrO3) 是鍍鉻液的主要成分之一�����,其濃度可在很大范圍(50~600 g/L)內(nèi)變化����。然而�����,鉻酐濃 度的高低對鍍鉻液性能和鍍層性質(zhì)有較大的影響�����。根 據(jù)鉻酐濃度的不同����,可分為高濃度(350~500 g/L)����、 中濃度(150~250 g/L)和低濃度(50~150 g/L)鍍 鉻液。

在不同工藝條件下鉻酐濃度不同的鍍鉻液的電流 效率和分散能力也不同����。隨著鉻酐的質(zhì)量濃度的增加, 鍍液的電導率和覆蓋能力均有所提高��,但電流效率降 低��,分散能力也稍有降低�����。圖 3 為鉻酐的質(zhì)量濃度對 電流效率的影響�。由圖 3 可知 :當鉻酐的質(zhì)量濃度大 于 300 g/L 時,電流效率的下降趨勢明顯 ;當鉻酐的 質(zhì)量濃度小于 150 g/L 時���,電流效率大于 22%���,但較 低的鉻酐的質(zhì)量濃度會導致電鍍槽電壓升高,大大增 加鍍液對雜質(zhì)離子(如 Fe3+)的敏感性���,直接影響鍍 液的穩(wěn)定性���,同時鍍液的覆蓋能力也變得很差。而且���, 在 CrO3/SO42- 恒定的條件下�,雖鉻酐濃度增加��,鍍鉻 層硬度有一定程度的減少�����。所以,采用較稀的鍍液�����, 能獲取較硬的鉻層��,從而增加鉻層的耐磨性�����。

結(jié) 合 實 際 經(jīng) 驗�����, 該 活 塞 桿 采 用 鉻 酐 濃 度 在 220~250 g/L 范圍的電鍍液���。采用這個范圍的電鍍液�����, 電流效率能達到 20% 左右�,且變化緩慢�����,易于控制。

圖 3 鉻酐的質(zhì)量濃度對電流效率的影響

表 2 20°C電鍍液鉻酐濃度�����、密度���、波美度換算

在實際生產(chǎn)中,常通過量波美度來了解電鍍液中 鍍鉻槽中鉻酐的含量��。取電鍍槽中一定量的電鍍液�, 冷卻至 20°C,用婆梅氏比重計(波美度比重計)測量 其波美度��,然后通過表 2 換算出鉻酐的含量���。根據(jù)實 際經(jīng)驗�,鉻酐含量與波美度存在一定的線性關(guān)系���,因 此能判斷出電鍍液中鉻酐含量是否符合要求��。

1.3.2 硫酸含量的選擇 硫酸是鍍鉻液的催化劑���,其質(zhì)量濃度對鍍層質(zhì)量

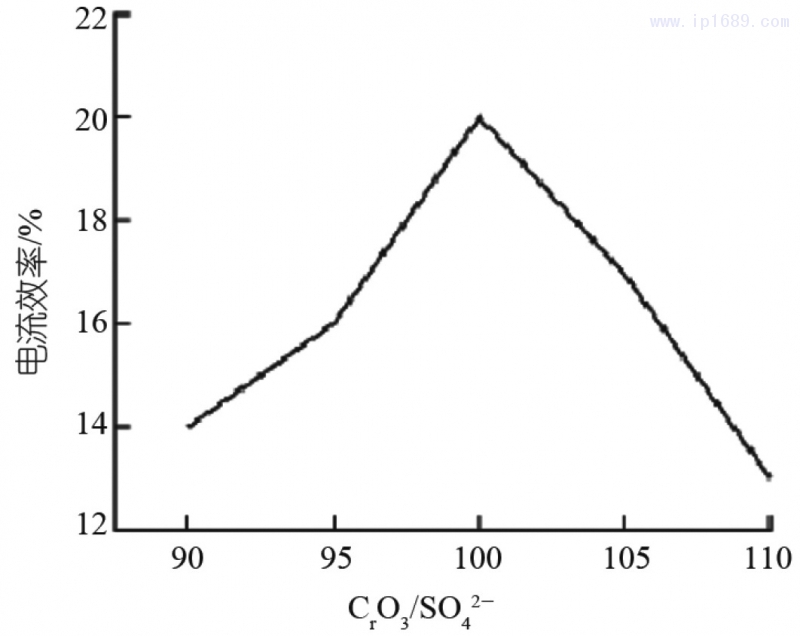

影響很大�。當硫酸含量過低時�����,得不到鍍層或得到的 鍍層很少�����,主要是棕色氧化物�。若硫酸過量時,會造 成覆蓋能力差�、電流效率下降,并可能導致局部或全 部沒有鍍層���。在確定了鉻酐的質(zhì)量濃度的基礎(chǔ)上�����,探 索合理的鉻酐與硫酸的質(zhì)量濃度比�����。圖 4 為鉻酐與硫 酸的質(zhì)量濃度比對電流效率的影響��。從圖中可知�����,當 CrO3/SO42- 為 100:1 時�,電流效率最高,且鍍層外觀 質(zhì)量和性能均較好 ;當 CrO3/SO42- 小于或等于 50:1 時�,由于催化劑含量偏高,使陰極膠體膜的溶解速度 大于生成速度���,陰極電位也達不到鉻的析出電位,導 致局部�、乃至全部沒有鉻的沉積,鍍液的電流效率降 低�,分散能力明顯惡化 ;當 CrO3/SO42- 大于 100:1 時, SO42- 含量不足���,鍍層的光亮性和鍍液的電流效率降 低��,得到的鍍層不均勻���,有時發(fā)花,特別是凹處還可 能露出基體金屬�����。

結(jié)合實際經(jīng)驗以及生產(chǎn)廠家實際能力,在對該活 塞桿電鍍時��,選取 CrO3/SO42- 為 80:1~100:1�。

1.3.3 溫度及陰極電流密度的選擇

在鍍鉻過程中陰極電流密度與溫度之間存在著相互依賴的關(guān)系。當電流密度不變時��,電流效率隨溫度 升高而下降 ;若溫度固定�,則電流效率隨電流密度的 增大而增加。因此鍍硬鉻時�����,在滿足鍍層性能的前提 下�����,通常采用較低的溫度和較高的陰極電流密度�,以 獲得較高的鍍層沉積速度。溫度一定時��,隨電流密度 增加��,鍍液的分散能力稍有改善;相反�,電流密度不變, 鍍液的分散能力隨鍍液溫度升高而有一定程度的減小���。

圖 4 CrO3/SO42- 對電流效率的影響

實 際 生 產(chǎn) 上 一 般 采 用 溫 度 為 50~60 °C( 常 用 55°C)和 30~45 A/dm2(常用 45 A/dm2)的陰極電流 密度�����。經(jīng)實際試驗得知��,設(shè)置溫度在 55°C�,陰極電流 密度在 45 A/dm2 時,能獲得較高耐磨性的鍍鉻層��。工 藝條件一經(jīng)確定�,在整個過程中,盡可能保持工藝條 件的恒定�,特別是溫度��,變化不要超過 ±1°C���。

1.3.4 鉻霧的抑制

鍍鉻過程中�����,由于使用不溶性陽極�,陰極電流效 率又很低�����,致使大量氫氣和氧氣析出,當氣體逸出液 面時�,帶有大量的鉻酸,形成鉻霧造成嚴重的污染��。 目前抑制鉻霧的方法有兩種�。

(1)浮體法 :將泡沫或塑料球或碎塊放

入電鍍液的液面上(如圖 5 所示),這些浮體可阻滯鉻霧的逸出��。但零件出槽時��,操作不方便��。另外��, 鉻酸氧化能力很強��,對加入的碎塊有浸蝕作用��,使分 解產(chǎn)物在鍍液中積累���,也會影響鍍層質(zhì)量���。

圖 5 浮體法除鉻霧

(2)加入鉻霧抑制劑 :鉻霧抑制劑是一 種表面活性劑���,能降低鍍液的表面張力,產(chǎn)生穩(wěn) 定的泡沫層���,覆蓋在鍍液表面��。目前��,最常用的是 F-53

和 F-95 兩種鉻霧抑制劑��。 1.4 電鍍后處理 1.4.1 鍍后除氫處理

由于鍍鉻的電流效率低�,在陰極上大量析出氫氣��, 對于該活塞桿�����,應(yīng)在電鍍完后保持 180~200°C的溫度���, 除氫 3 h,以避免發(fā)生氫脆�。

1.4.2 鍍后拋光處理

按照上述工藝完成電鍍后,經(jīng)實際檢驗�����,活塞桿 表面的粗糙度(Ra)一般控制在 1.6±1 um。為保證 最終活塞桿的鉻鍍層厚度均勻及粗糙度要求��,電鍍完 成后還需要進行拋光處理��。目前使用的方法是用 600# 或 600# 以上較細顆粒的砂帶或砂輪來回拋光 1~2 次���, 使其表面粗糙度(Ra)小于 1.6 um��,同時控制因拋光 減少的鉻鍍層厚度在 0.005 mm 以內(nèi)��。

圖 6 鍍鉻后拋光

2 鍍鉻質(zhì)量檢測

2.1 鍍鉻層厚度檢測

活塞桿電鍍后可用鍍層測厚儀直接在成品上檢 測���,測厚儀讀出值即為被測處實際鍍鉻層厚度。根據(jù) 圖紙要求��,鍍層厚度要求控制在 0.02~0.04 mm 內(nèi)���。

2.2 鍍鉻層硬度檢測

一般來說�,鍍鉻層的硬度在 HV800~1 000 內(nèi)��。 截取一段電鍍后成品式樣,根據(jù) GB 9790—1988�,用 維氏硬度計測量表面鉻層硬度,試驗力為 0.2 kgf��。

圖 7 鍍鉻層硬度測量

2.3 鍍層結(jié)合力檢測

割下一段成品式樣���,根據(jù) GB5270—2005�,用挫 刀法測試鍍層結(jié)合力��。將它固定在臺虎鉗上�,用粗的 研磨挫沿從基體金屬到覆蓋層的方向,與鍍層表面約 45° 夾角進行銼削�,鍍層應(yīng)無起皮脫落。

2.4 鍍層耐腐蝕性檢測

該零件耐腐蝕性主要通過中性鹽霧試驗(NSS) 測定���。取式樣在鹽霧箱連續(xù)噴霧 48 h 后取出��,根據(jù) GB10125—2012 進行評級�����。

3 結(jié)束語

本文以注塑機活塞桿為例介紹了鍍硬鉻工藝過程及質(zhì)量檢測方法�。由于注塑機上鍍硬鉻零件應(yīng)用十分普 遍���,其他鍍硬鉻零件電鍍及檢測工藝可以此作為參考���。

參考文獻 :

[1] 柳巖.鍛鋼鍍硬鉻工藝研究[J].電鍍與環(huán)保,2012���,32(6):21~23.

[2] 張勝濤 . 電鍍實用技術(shù) [M]. 北京 :中國紡織出版社��,2011.

[3] 成大先���,王德夫,姜勇���,等 . 機械設(shè)計手冊第 1 卷 [M]. 第五版 . 北京 :化學工業(yè)出版社�����,2007.

[4] 王尚義 . 鍍鉻技術(shù)問答 [M]. 北京 :化學工業(yè)出版社�����,2011. [5] GB9790—88 金屬覆蓋層及其他覆蓋層維氏和努氏顯微硬度試驗 [S].

[6] GB5270—2005 金屬基體上的金屬覆蓋層 電沉積和化學沉積層 附著強度試驗方法評述 [S].

[7] GB10125—2012 人造氣氛腐蝕試驗 鹽霧試驗 [S].