田玉晶1���,2,董浩2,孫曉宇1���,2

(1.哈爾濱理工大學(xué)威海研究院����,山東榮成264300;2.哈爾濱理工大學(xué)榮成學(xué)院�����,山東榮成264300)

摘要:分析熱敏打印機(jī)底殼的結(jié)構(gòu)特點(diǎn)�����,利用UG及Moldfow軟件進(jìn)行建模并模擬注塑成型過(guò)程�����。結(jié)果表明:澆口位置由底部中心改為螺紋裝配孔處能夠有效避免試模時(shí)產(chǎn)生的熔接痕����,填充效果良好���。根據(jù)模流分析結(jié)果得出���,最佳熔體溫度為200℃,最佳模具溫度為80℃,最佳注射時(shí)間為0.1s。冷卻方式采取帶有隔水板的冷卻系統(tǒng),模擬結(jié)果顯示成型質(zhì)量符合要求���。模具結(jié)構(gòu)采用一模兩腔布局��,功能動(dòng)作為一次開(kāi)模����,一次頂出�����,四向一次抽芯�����。

模具結(jié)構(gòu)整體布局合理����,利用該模具生產(chǎn)的注塑制件表面質(zhì)量及精度均滿(mǎn)足設(shè)計(jì)要求。

關(guān)鍵詞:注塑成型���;熱敏打印機(jī)底殼��;Moldflow;UG;模具設(shè)計(jì)

塑料因具有質(zhì)輕��、價(jià)格低�����、抗化學(xué)腐蝕性好��、絕緣性能優(yōu)良等特點(diǎn)��,在機(jī)械加工����、電氣設(shè)備��、新能源���、航空航天等領(lǐng)域被廣泛應(yīng)用[1-3]�����。注塑模具作為成型工具��,在制件投入生產(chǎn)中起到至關(guān)重要的作用[4-6]�����。隨著我國(guó)科學(xué)技術(shù)的進(jìn)步�����,傳統(tǒng)的模具生產(chǎn)加工技術(shù)已不能滿(mǎn)足市場(chǎng)發(fā)展的需求��,運(yùn)用新工藝和新技術(shù)提高生產(chǎn)率����、減少生產(chǎn)成本、避免資源浪費(fèi)是模具產(chǎn)業(yè)發(fā)展的必經(jīng)之路[7-9]����。利用CAD/CAE/CAM技術(shù)能夠預(yù)測(cè)塑件成型過(guò)程缺陷,改善成型工藝性��,設(shè)計(jì)合理的模具結(jié)構(gòu)�����,極大地提高模具生產(chǎn)效率��,縮短模具制造時(shí)間[10-12]���。周俊杰等[13]利用Moldflow對(duì)塑料排水泵過(guò)濾網(wǎng)進(jìn)行注塑成型過(guò)程模擬����,采用正交試驗(yàn)結(jié)合方差分析優(yōu)化成型工藝參數(shù),使最大翹曲變形量降低10.37%,并通過(guò)UG設(shè)計(jì)模具結(jié)構(gòu)�����。黃繼戰(zhàn)等[14]采用UG

NX12.0設(shè)計(jì)一套三板式的四面抽芯單腔模具����,簡(jiǎn)化了模具結(jié)構(gòu)。劉青宜等[15]以響應(yīng)面法對(duì)電機(jī)外殼成型工藝進(jìn)行優(yōu)化����,降低了制件翹曲變形量�����。王平洲等[16]基于Moldflow及UG注塑模向?qū)K優(yōu)化了杯托產(chǎn)品的模具結(jié)構(gòu)��,縮短制造周期���。王君等[17]通過(guò)對(duì)抽芯機(jī)構(gòu)的創(chuàng)新設(shè)計(jì)對(duì)講機(jī)外殼的四面抽芯及內(nèi)側(cè)抽芯模具機(jī)構(gòu)�����。

本文以某熱敏打印機(jī)底殼為研究對(duì)象�����,針對(duì)試模后塑件出現(xiàn)的熔接痕問(wèn)題��,分析產(chǎn)生質(zhì)量問(wèn)題的原因���,利用CAE軟件對(duì)其注塑過(guò)程進(jìn)行工藝分析���,優(yōu)化制定合理工藝方案,并運(yùn)用UG12.0注塑模向?qū)K設(shè)計(jì)合理注塑模具�����,解決實(shí)際生產(chǎn)中的問(wèn)題�����。

1.塑件工藝性分析

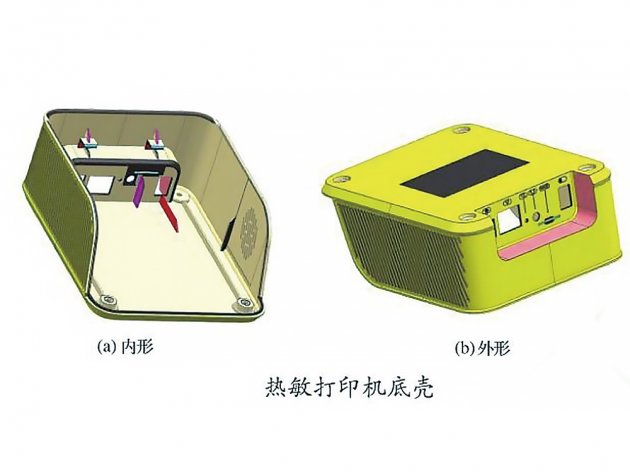

圖1為熱敏打印機(jī)底殼結(jié)構(gòu)��。整體外形為方形殼體���,最大外形尺寸為140mm×114mm×54mm,平均壁厚為2.5mm,最小壁厚為0.4mm,體積為78.6cm³��。制件兩側(cè)面設(shè)計(jì)有平行分布的工藝凹槽�����,右側(cè)面有散熱孔�����,后面設(shè)計(jì)裝配孔�����,成型較復(fù)雜��,需要設(shè)計(jì)合理的四向側(cè)抽芯機(jī)構(gòu)��。制件材料為丙烯腈-丁二烯-苯乙烯共聚物(ABS),該材料耐磨性能好�����、尺寸穩(wěn)定性?xún)?yōu)異����。結(jié)合實(shí)際生產(chǎn)需求���,所選注射壓力機(jī)型號(hào)為XS-ZY250/180型塑料注塑成型機(jī)���,注射量為250cm³,鎖模力1800kN���。

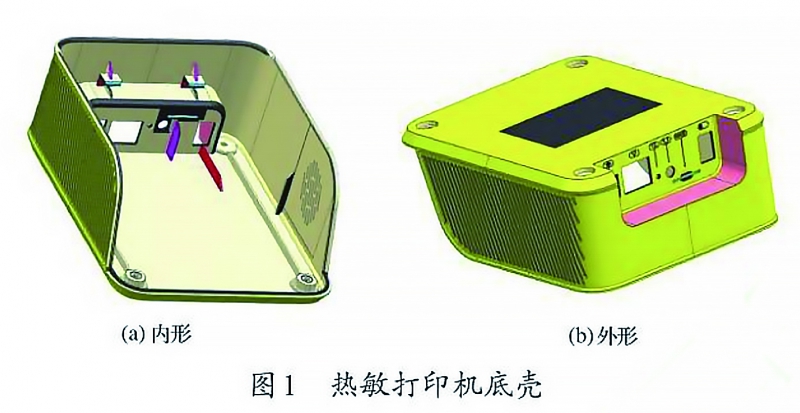

圖2為塑件內(nèi)表面和熔接痕位置。為保證制品整體裝配及美觀性�����,初期澆口位置設(shè)計(jì)在底部凹槽中心處��,澆口留痕后期以商標(biāo)遮蓋��。經(jīng)實(shí)際試模發(fā)現(xiàn)在后側(cè)中心處產(chǎn)生熔接痕��,導(dǎo)致產(chǎn)品質(zhì)量不合格���,如圖2b所示����。原因可能是制件后面多為空洞及流速不連貫區(qū)域���,兩股熔體在后面中心部位匯合時(shí)前沿溫度下降較快產(chǎn)生應(yīng)力��,導(dǎo)致物料不能完全融合��。為解決熱敏打印機(jī)底殼質(zhì)量缺陷��,優(yōu)化加工工藝�����,利用Moldflow模擬軟件對(duì)塑件進(jìn)行CAE分析��。

2.塑件CAE分析

2.1網(wǎng)格劃分

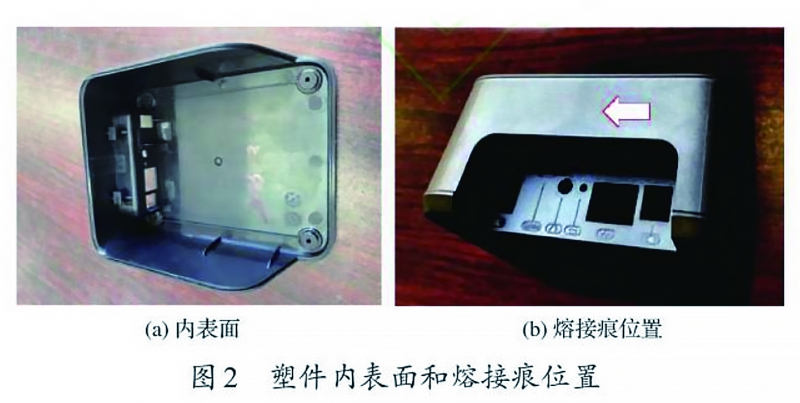

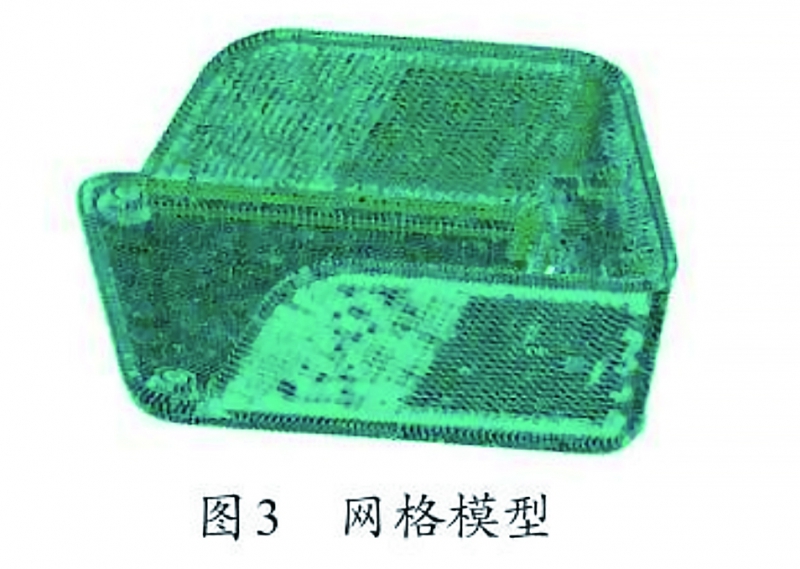

利用UGNX12.0軟件進(jìn)行三維建模��,在模型導(dǎo)入Moldflow軟件分析之前需要通過(guò)Caddoctor軟件對(duì)制件結(jié)構(gòu)進(jìn)行簡(jiǎn)化處理[18-20]����。熱敏打印機(jī)底殼屬于薄壁零件,為保證網(wǎng)格質(zhì)量及分析精度選用雙層面網(wǎng)格��,取全局邊長(zhǎng)為1mm���。圖3為網(wǎng)格劃分后的模型,網(wǎng)格數(shù)量為239292,最大縱橫比為19.17,最小縱橫比為1.16,平均縱橫比2.06,網(wǎng)格匹配率為86.1%����。該模型可以通過(guò)模流仿真得到準(zhǔn)確的分析結(jié)果���。

2.2澆口位置分析

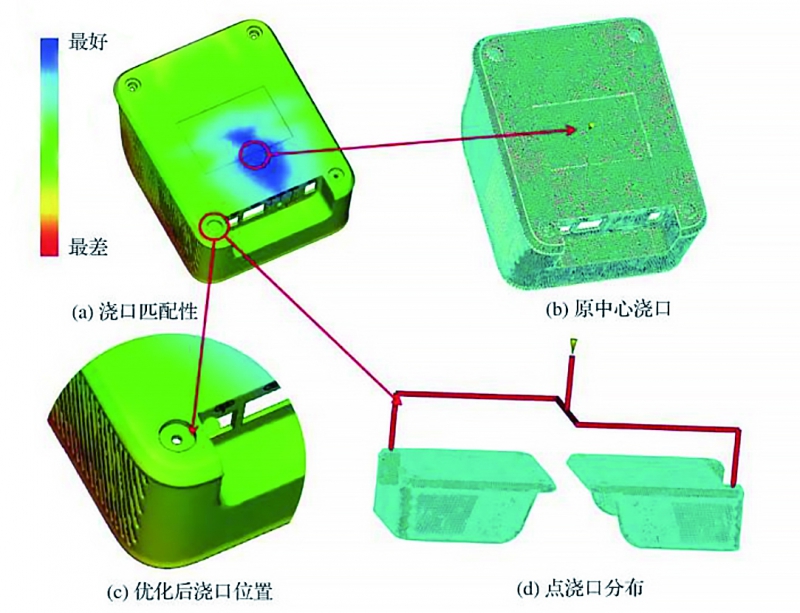

澆口位置的正確選擇使填充過(guò)程更加均勻,避免產(chǎn)生空洞���、填充不均�����、熔接痕等缺陷�����,保證塑件的質(zhì)量[21-23]���。圖4為澆口位置。從圖4a可以看出�����,澆口匹配性模擬結(jié)果顯示����,紅色區(qū)域澆口匹配性最差,藍(lán)色區(qū)域?yàn)樽顑?yōu)澆口區(qū)域。從圖4c���、4d可以看出��,優(yōu)化后采取點(diǎn)澆口����,設(shè)置在底面螺紋裝配孔處�����。該制件屬于小型件�����,底殼與打印機(jī)身裝配由其他3個(gè)螺紋孔配合��,不影響整體裝配性��。該澆口位置在避免澆口痕跡����、保證制件表面質(zhì)量的同時(shí),澆口匹配性較好����。

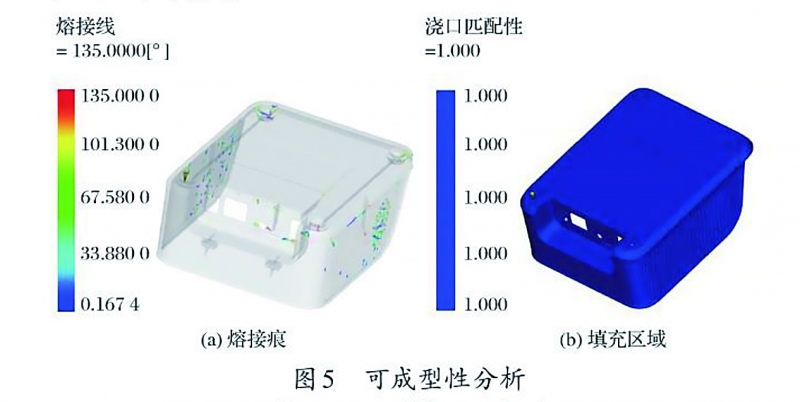

通過(guò)Moldflow驗(yàn)證該澆口位置合理性,圖5為可成型性分析���。從圖5可以看出�����,熔接痕只少量分布于兩側(cè)面平行凹槽且填充效果好���,澆口位置選擇合理。

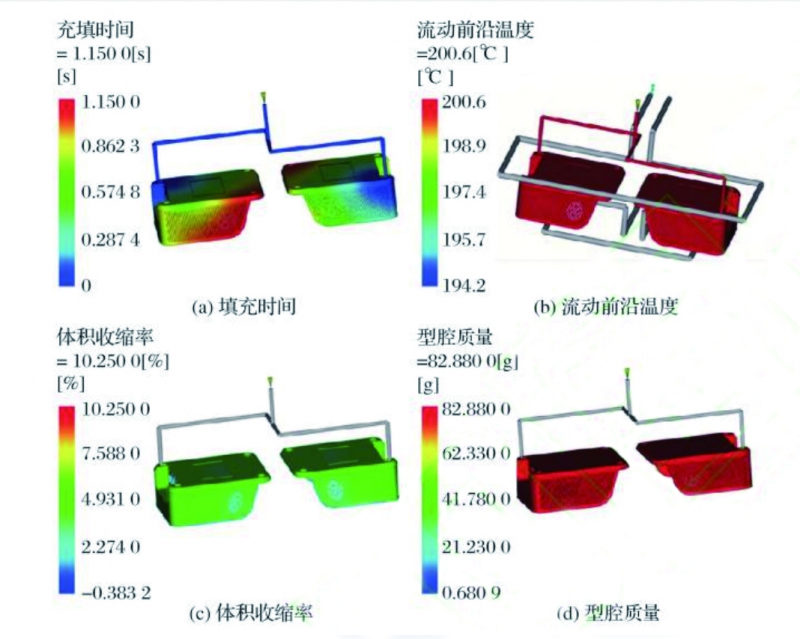

圖6為成型效果圖�����。從圖6a可以看出��,填充時(shí)間為1.15s,填充區(qū)域分布均勻����。從圖6b可以看出,流動(dòng)前沿溫度的溫差約為6.4℃,符合設(shè)計(jì)原則[24]�����。從圖6c和6d分析得出,制件成型均勻�����,收縮量小���,成型質(zhì)量?jī)?yōu)異��。

2.3冷卻系統(tǒng)設(shè)計(jì)

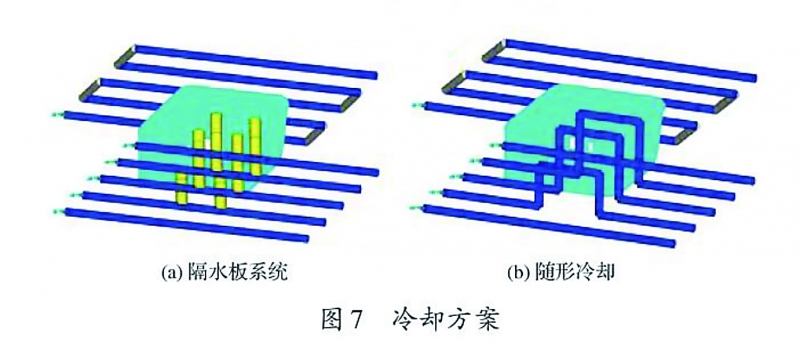

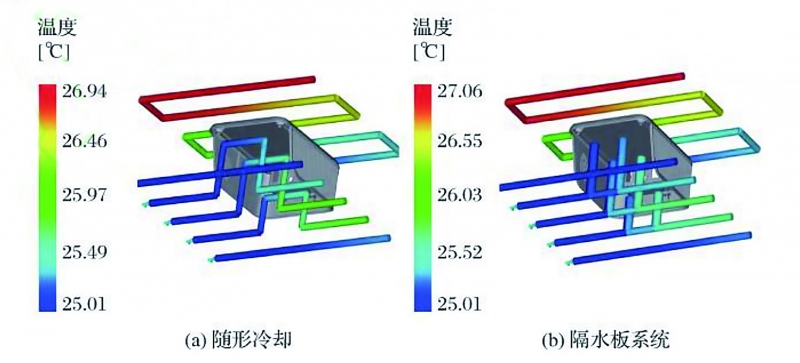

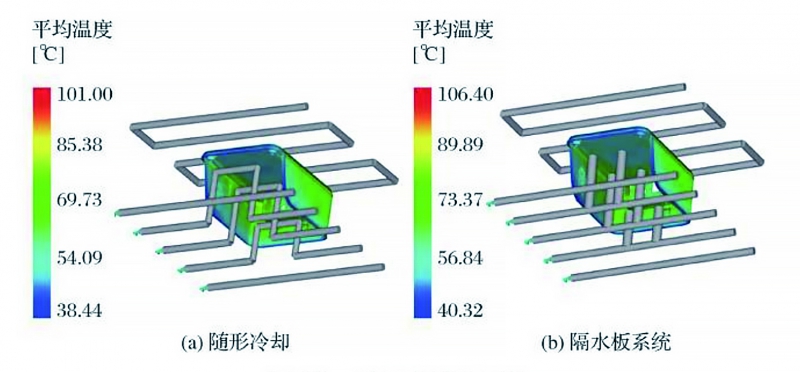

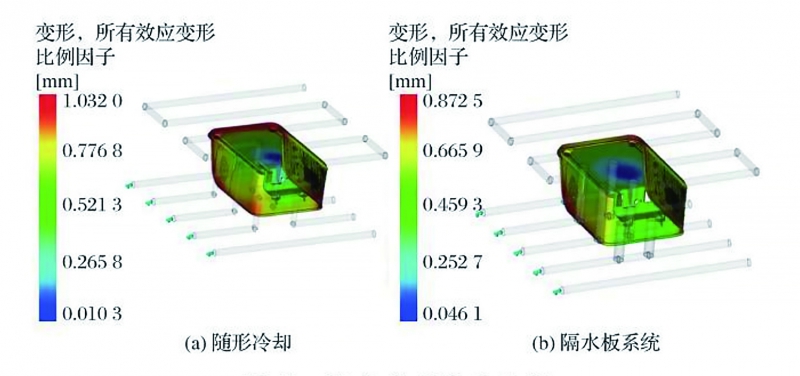

根據(jù)塑件在型腔內(nèi)部的分布��,構(gòu)建合理的冷卻水道能夠提高系統(tǒng)總換熱率���,確保塑件成型質(zhì)量,提高生產(chǎn)效率[25-27]��。熱敏打印機(jī)底殼為盒形件�����,普通冷卻水道一般為直通式X型���、Y型或者環(huán)形排布����,無(wú)法對(duì)該制件進(jìn)行充分冷卻,圖7為兩種不同排布形式的冷卻水道方案���。從圖7a可以看出,隔水板系統(tǒng)能夠使冷卻液在冷卻水道彎道處形成湍流����,增強(qiáng)冷卻效果。從圖7b可以看出����,隨形冷卻方式水管道利用3D打印成型,能夠更好地貼近制件表面進(jìn)行冷卻���。對(duì)兩種方案進(jìn)行填充+保壓+翹曲分析序列模擬�����,得出最優(yōu)冷卻方案��。

3.塑件成型參數(shù)分析

3.1最佳工藝參數(shù)

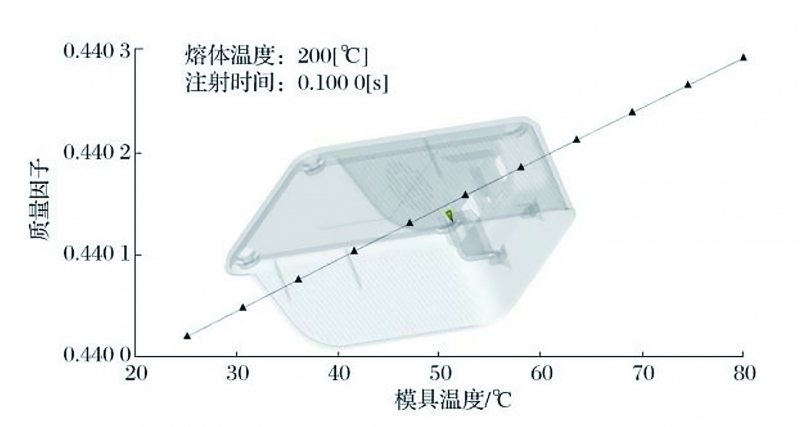

為比較兩種冷卻方式對(duì)成型質(zhì)量的影響���,依據(jù)成型窗口分析制定最優(yōu)注塑工藝參數(shù)[28-29]。圖8為基于Moldflow軟件分析所得的最優(yōu)注塑參數(shù)�����。根據(jù)圖8結(jié)果,結(jié)合ABS材料注塑工藝參數(shù)范圍��,最優(yōu)工藝參數(shù)為熔體溫度200℃��、注射時(shí)間0.1s��、模具溫度80℃��。

3.2 冷卻系統(tǒng)分析

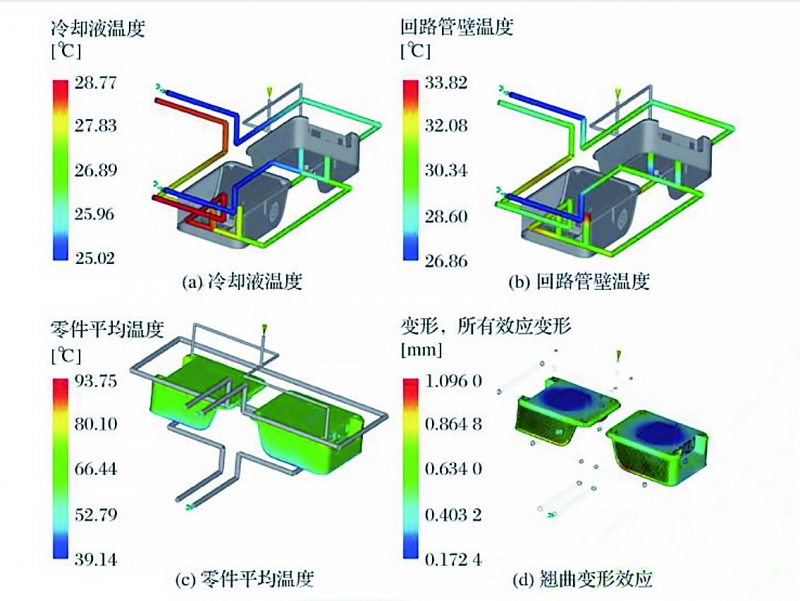

采取控制變量法�����,將優(yōu)化后工藝參數(shù)導(dǎo)入模擬軟件���,通過(guò)對(duì)比回路冷卻液溫度�����、平均溫度以及翹曲程度確定模具的冷卻系統(tǒng)方案�����。圖9~圖11分別為冷卻液溫度��、平均溫度和翹曲變形效應(yīng)云圖���。從圖9~11可以看出��,隨形冷卻方式的冷卻液溫度及零件平均溫度分別低于隔水板冷卻0.12℃和5.4℃,零件翹曲程度高于隔水板系統(tǒng)0.1595mm��。兩種冷卻方案對(duì)該制件的冷卻效果差異不大,因隨形冷卻需要3D打印技術(shù)支持��,其加工成本以及加工時(shí)間遠(yuǎn)高于隔水板冷卻�����,結(jié)合實(shí)際選用隔水板冷卻方案��。

3.3 成型質(zhì)量分析

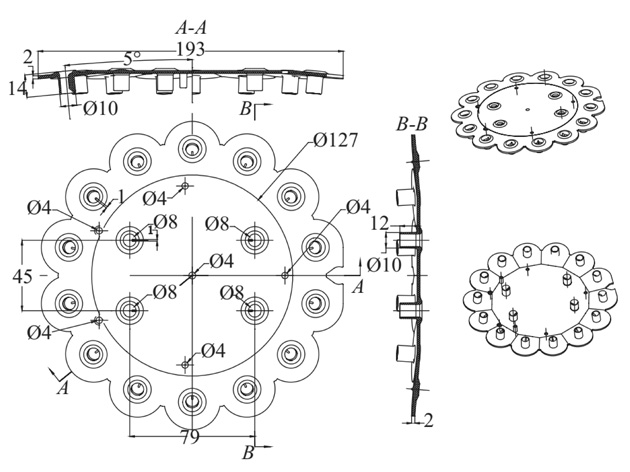

圖12為隔水板冷卻系統(tǒng)水管道排布及制件成型質(zhì)量結(jié)果�����。針對(duì)制件結(jié)構(gòu)及型芯的分布��,外側(cè)為環(huán)形冷卻水路����,內(nèi)側(cè)為隔水板冷卻水路����,水路直徑8mm�����。從圖8可以看出��,冷卻液出入口溫度變化為3.75℃,回路管壁溫差為6.96℃,制件溫度均勻����,翹曲量小,冷卻液流動(dòng)狀態(tài)為層流��,冷卻效率高�����,冷卻水路設(shè)計(jì)合理���。

4.基于UG的模具結(jié)構(gòu)設(shè)計(jì)

4.1主要零部件設(shè)計(jì)

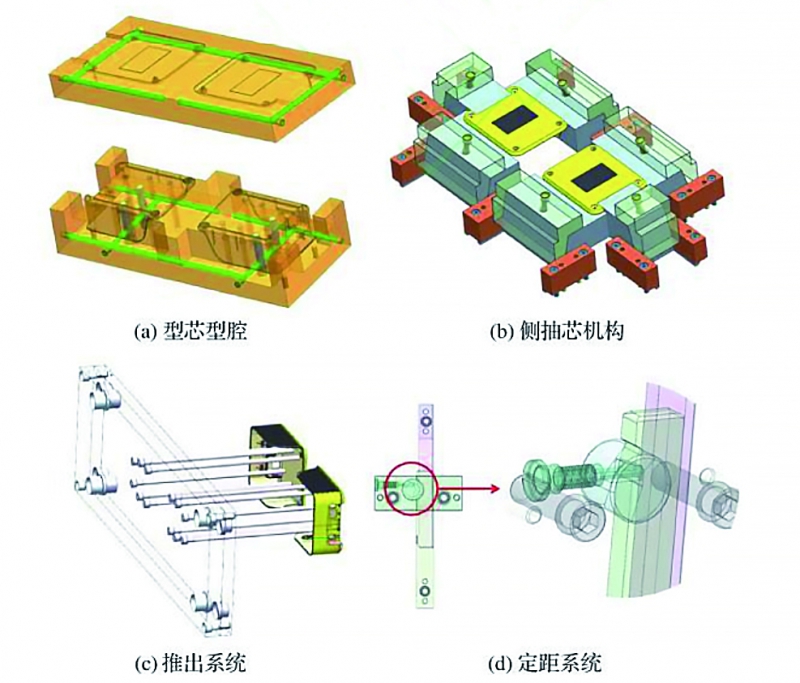

為提高生產(chǎn)效率���,降低生產(chǎn)成本,模具設(shè)計(jì)為一模兩 腔,圖13為主要零部件設(shè)計(jì)����。

從圖13a可以看出,型芯型腔分模位置處于制件最大截面處���,模仁采用虎口精定位��,整體嵌入結(jié)構(gòu)�����。從圖13b可以看出�����,側(cè)抽芯機(jī)構(gòu)利用斜導(dǎo)柱加斜滑塊四向側(cè)向分型,斜導(dǎo)柱傾斜角75°,抽芯距為16mm���。從圖13c可以看出����,分模后制件通過(guò)12根圓推桿推出�����,推出過(guò)程平穩(wěn)。從圖13d可以看出��,模具分型定距系統(tǒng)采取定距扣機(jī)機(jī)構(gòu)���,能保證首次分型距離����,使模具順利分型���。

4.2模具工作原理

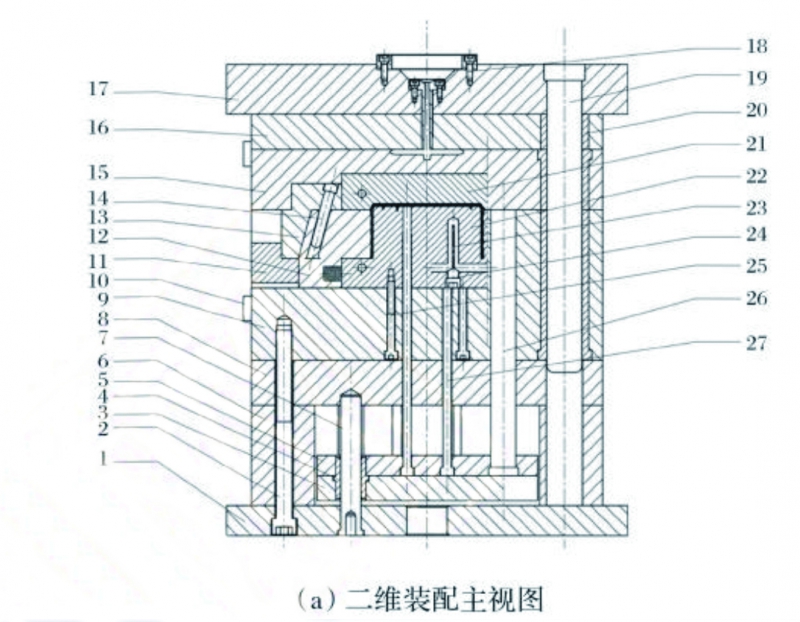

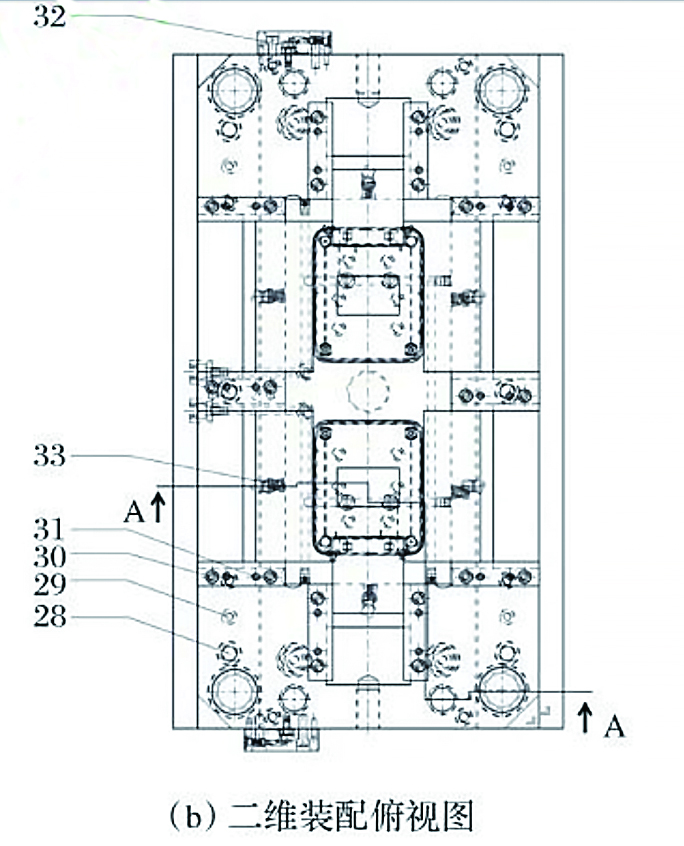

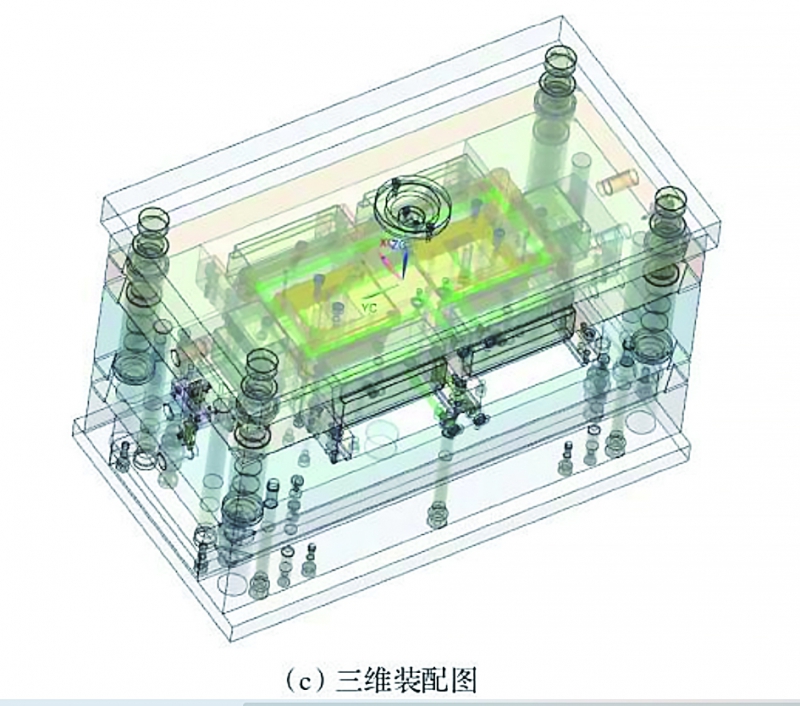

基于CAE分析結(jié)果����,結(jié)合實(shí)際生產(chǎn)需求�����,圖14為模具結(jié)構(gòu)及三維裝配圖��。

注:1-動(dòng)模座板��;2,18,28,30-內(nèi)六角螺釘����;3-推板����;4-推板導(dǎo)套���;5-推桿固定板�����;

6-墊塊����;7-推板導(dǎo)套���;8-動(dòng)模墊板��;9-動(dòng)模套板;10-入/出水閥門(mén)�����;11-壓塊����;

12-滑塊���;13-楔緊塊;14-斜導(dǎo)柱����;15-定模套板;16-脫膠板�����;17-定模座板��;

19-導(dǎo)柱��;20-導(dǎo)套���;21-型腔鑲塊�����;22-型芯鑲塊���;23-隔水板��;24-止水塞��;

25-圓頭螺釘����;26-復(fù)位桿��;27-推桿�����;29-銷(xiāo)釘����;31-定位銷(xiāo);

32-定距扣機(jī)����;33-彈簧。

模具的工作過(guò)程如下:開(kāi)模時(shí)�����,定模套板15與動(dòng)模套板9在定距扣機(jī)32的作用下向開(kāi)模方向運(yùn)動(dòng)�����,脫膠板16與定模套板15分離�����,凝料被一起從主流道中拉出����。隨著開(kāi)模運(yùn)動(dòng)的繼續(xù),當(dāng)達(dá)到定距扣機(jī)32的固定距離后扣機(jī)兩部分分離���,第一次分型結(jié)束�����,定模套板15與脫膠板16分型����,凝料與制件分離并脫落���。接著動(dòng)模部分繼續(xù)開(kāi)模運(yùn)動(dòng)��,定模套板15停止運(yùn)動(dòng)�����,定模套板15與動(dòng)模套板9分型��。壓塊11將滑塊12與動(dòng)模套板9連接�����,使滑塊12可沿垂直于開(kāi)模方向運(yùn)動(dòng)���。在分型過(guò)程中���,動(dòng)模套板滑塊12在彈簧33及斜導(dǎo)柱14的作用下跟隨動(dòng)模部分一起向開(kāi)模方向運(yùn)動(dòng)。

開(kāi)模工作完成后��,推出機(jī)構(gòu)推動(dòng)推板3以及推桿27沿著推板導(dǎo)套7向合模方向運(yùn)動(dòng)����,將制件從模具中推出。

制件推出后�����,在拉桿作用下動(dòng)模部分向合模方向運(yùn)動(dòng)��,復(fù)位桿26先觸碰到定模套板15停止運(yùn)動(dòng)���,帶動(dòng)推出系統(tǒng)各零件復(fù)位��。當(dāng)定模套板15與動(dòng)模套板9接觸后�����,定距扣機(jī)32兩部分自動(dòng)復(fù)位�����,動(dòng)模部分與定模套板15繼續(xù)運(yùn)動(dòng)����,直至定模套板15與脫膠板16接觸后完成合模工作��。

注塑模具各零部件利用傳統(tǒng)加工方法成型[30]��。圖15為利用模具實(shí)際加工的產(chǎn)品���。從圖15可以看出�����,塑件熔接痕問(wèn)題得到解決�����,整體結(jié)構(gòu)�����、質(zhì)量及精度均滿(mǎn)足設(shè)計(jì)要求���。

5.結(jié)論

利用Moldflow對(duì)熱敏打印機(jī)底殼進(jìn)行模擬仿真分析��,綜合制件結(jié)構(gòu)及澆口匹配性�����,將澆口位置由底部凹槽中心部位改為裝配工藝孔處����,解決了實(shí)際試模出現(xiàn)的熔接痕問(wèn)題���。模具冷卻方式為帶隔水板的冷卻系統(tǒng)�����。質(zhì)量分析結(jié)果顯示���,最佳熔體溫度為200℃,模具溫度為80℃,注射時(shí)間為0.1s����?���;赨G注塑模向?qū)K設(shè)計(jì)注塑模整體結(jié)構(gòu)���,確定模具結(jié)構(gòu)為一模兩腔���,兩次分型,四向抽芯���,制件由12根推桿推出���,模具整體結(jié)構(gòu)布局合理。利用CAD/CAE輔助技術(shù)設(shè)計(jì)模具能夠提高一次性試模成功率�����,有效縮短模具設(shè)計(jì)周期,提高企業(yè)核心競(jìng)爭(zhēng)力�����。塑件精度及表面質(zhì)量均滿(mǎn)足設(shè)計(jì)及使用要求����。

參考文獻(xiàn)

[1]劉朝艷.2022—2023年世界塑料工業(yè)進(jìn)展(II): 工程塑料和特種工程 塑料[J]. 塑料工業(yè),2024,52(4):1-26.

[2]林朗��,工程塑料在電氣設(shè)備方面的應(yīng)用[J]. 塑料工業(yè)���,2024,52(2):187.

[3]席曉暉.工程塑料的研究綜述[J].山東化工�����,2024,53(3):84-86.

[4]劉世革�����,袁長(zhǎng)勇.注塑模具制造產(chǎn)業(yè)的發(fā)展現(xiàn)狀及未來(lái)趨勢(shì)研究[J]. 內(nèi)燃機(jī)與配件���,2019(15):200-201.

[5]任天娟 .基于CAD/CAE/CAM 一體化技術(shù)的注塑模具設(shè)計(jì)制造研究 [D]. 陜西:長(zhǎng)安大學(xué)���,2017.

[6]楊磊.模具工業(yè)發(fā)展現(xiàn)狀及注塑模具新工藝和新技術(shù)[J]. 南方農(nóng)機(jī), 2021,52(14):135-137,143.

[7]張鐵.基于整體結(jié)構(gòu)標(biāo)準(zhǔn)化的注塑模具設(shè)計(jì)系統(tǒng)開(kāi)發(fā)[D]. 武漢:華中 科技大學(xué)��,2022.

[8]趙春元 .基于Moldflow 的煙絲水分儀注塑模具澆口位置優(yōu)化分析 [J].塑料科技�����,2021,49(4):75-78.

[9]王謙�����,陳曉勇. 國(guó)內(nèi)注塑模具設(shè)計(jì)研究現(xiàn)狀的可視化分析[J].工程塑 料應(yīng)用�����,2019,47(5):159-164.

[10]龔世海.注塑模具先進(jìn)制造技術(shù)發(fā)展趨勢(shì)綜述[J].現(xiàn)代制造技術(shù)與裝 備��,2019(9):208-209.

[11]郭曉鑫.注塑模CAD/CAE/CAM 技術(shù)的發(fā)展和應(yīng)用[J].現(xiàn)代制造技 術(shù)與裝備���,2020(6):161-162.

[12]張曉光,程志超����,孟梟,等.無(wú)人機(jī)滅火彈飾蓋模流分析及注塑模具設(shè) 計(jì)[J]. 塑料科技,2024,52(4):121-126.

[13]周俊杰����,陳秋凡,馮文��,等.基于Moldflow 的排水泵過(guò)濾網(wǎng)注塑工藝優(yōu) 化與模具設(shè)計(jì)[J]. 工程塑料應(yīng)用�����,2024,52(1):109-115.

[14]黃繼戰(zhàn)���,范玉�����,肖根先.溫控器面殼注塑模具設(shè)計(jì)[J].工程塑料應(yīng)用����, 2023,51(10):118-124.

[15]劉青宜���,郭譚娜����,王寧.基于Moldflow 電機(jī)外殼注塑成型質(zhì)量分析[J]. 塑料科技,2023,51(11):80-84.

[16]王平洲���,鐘麗霞�����,鄭志軍���,等.基于Moldflow 和 UG 的杯托注塑模設(shè)計(jì) [J]. 工程塑料應(yīng)用,2022,50(7):99-103.

[17]王君���,司成俊.基于四面?zhèn)认虺樾緳C(jī)構(gòu)和內(nèi)側(cè)抽芯機(jī)構(gòu)的對(duì)講機(jī)外殼 注塑模具設(shè)計(jì)[J].塑料科技���,2024,52(2):116-118.

[18]葉立清.基于UG/MFI 的 LED 燈內(nèi)殼注塑模具設(shè)計(jì)[J]. 塑料科技���, 2020,48(11):98-102.

[19]楊雙華.轎車(chē)霧燈座注塑工藝CAE 與成對(duì)模具設(shè)計(jì)[J]. 塑料工業(yè)��, 2018,46(3):61-66.

[20]周紀(jì)委�����,王明偉��,張文超���,等.基于灰色關(guān)聯(lián)分析的汽車(chē)霧燈燈罩注塑 成型工藝優(yōu)化[J]. 塑料科技���,2022,50(12):74-79.

[21]郭旭,邢飛��,王慧儒�����,等.基于Moldflow 的分離罐澆口位置方案分析[J]. 塑料科技�����,2023,51(12):70-75.

[22]朱紅萍��,王星星.基于田口實(shí)驗(yàn)的水盒蓋注塑工藝參數(shù)優(yōu)化與模具設(shè) 計(jì)[J]. 塑料科技��,2022,50(12):80-84.

[23]李波����,林榮川,王云超����,等.電視USB 支架的模流分析及模具設(shè)計(jì)[J].機(jī) 械設(shè)計(jì)與制造����,2021(5):176-179.

[24]黃華輝����,戚春曉,王燦宇���,等.基于Moldflow 的投影儀上蓋倒裝熱流道 注塑模設(shè)計(jì)[J]. 輕工科技��,2024,40(3):183-186.

[25]丁同梅����,周正武.基于CAD/CAE 的筆記本底座注塑模具設(shè)計(jì)[J].塑料 科技����,2019,47(4):82-87.

[26]梅益�����,那天燦����,王莉莉�����,等.基于UG 和Moldow 的電器殼蓋注塑模優(yōu)化 設(shè)計(jì)[J]. 塑料科技��,2019,47(11):122-127.

[27]黃清民����,周玉輝.淋浴器花灑夾座注塑件澆注系統(tǒng)的CAE 分析[J].塑 料���,2021,50(4):76-80.

[28]孫世臣����,韓旭��,胡辰�����,等.帆船繩鉤注塑模具設(shè)計(jì)與工藝優(yōu)化[J].工程塑 料應(yīng)用�����,2020,48(6):83-87.

[29]趙美云,基于CAE 技術(shù)的電器面殼零件注塑成型工藝研究[D]. 合肥: 合肥工業(yè)大學(xué)����,2022.

[30]張榮清,模具制造工藝[M].北京:高等教育出版社�����,2016.

玻纖含量對(duì)長(zhǎng)玻纖...

玻纖含量對(duì)長(zhǎng)玻纖... 鈣鈦礦薄膜的均勻...

鈣鈦礦薄膜的均勻... 用于光伏板靜電除...

用于光伏板靜電除... 聚砜醫(yī)療干粉吸入...

聚砜醫(yī)療干粉吸入...