黃關(guān)山1,朱金婷2*

(1.珠海城市職業(yè)技術(shù)學(xué)院新能源學(xué)院����,廣東珠海519090;2.重慶公共運(yùn)輸職業(yè)學(xué)院����,重慶402247)

摘要:通過注塑成型工藝制得汽車引擎蓋�����,所用材料為丙烯腈-丁二烯-苯乙烯三元共聚物(ABS)�����,借助Moldflow軟件對(duì)其進(jìn)行模流分析,通過響應(yīng)面代理模型及遺傳算法研究成型過程中熔體溫度����、模具溫度、保壓壓力以及保壓時(shí)間對(duì)制件缺陷的影響�����。結(jié)果表明:各因素對(duì)翹曲變形量的影響順序?yàn)椋罕簤毫?gt;熔體溫度>保壓時(shí)間>模具溫度�����。當(dāng)制件的保壓壓力為58MPa�����、保壓時(shí)間為20s����、模具溫度為30℃、熔體溫度為230℃時(shí)�����,制件的翹曲變形量最小,優(yōu)化后制件翹曲變形量較未優(yōu)化前減小0.1886mm�����,整體質(zhì)量提升31.33%����。通過遺傳算法計(jì)算,優(yōu)化后的預(yù)測(cè)值為0.40mm����,與最終的模擬值相對(duì)誤差為3.2%,滿足實(shí)際生產(chǎn)要求�����。

關(guān)鍵詞:汽車引擎蓋����;響應(yīng)面代理模型;遺傳算法�����;注塑成型����;工藝優(yōu)化

隨著環(huán)保輕量化概念的不斷興起,汽車引擎蓋已經(jīng)由傳統(tǒng)的鋁制鋼制材料向塑料材料轉(zhuǎn)變[1]����。目前,市面上已經(jīng)出現(xiàn)由丙烯腈-丁二烯-苯乙烯三元共聚物(ABS)材料制成的塑料引擎蓋����。ABS具有沖擊強(qiáng)度好、耐磨性能優(yōu)良�����、熱學(xué)性能好�����、不受酸鹽影響等優(yōu)點(diǎn)�����,因此被廣泛應(yīng)用于機(jī)械����、電氣����、紡織�����、汽車����、飛機(jī)、輪船等制造工業(yè)及化工領(lǐng)域[2]����。針對(duì)塑料制件在成型過程中存在的缺陷問題,很多學(xué)者對(duì)其進(jìn)行研究�����。盧惠親等[3]研究汽車塑料內(nèi)飾件����,結(jié)合正交試驗(yàn)法,獲取一組較佳的工藝組合����,減小制件的變形量���。劉杰等[4]對(duì)某車型的引擎蓋進(jìn)行模態(tài)分析及優(yōu)化����,通過有限元分析提高整車的動(dòng)態(tài)感知水平。李沛等[5]通過逆向工程對(duì)汽車的引擎蓋內(nèi)板法向變形質(zhì)量進(jìn)行分析����,對(duì)其三維模型進(jìn)行有限元分析,提升了制件的成型質(zhì)量���。呂玥蒽等[6]基于輕量化的設(shè)計(jì)模式����,在滿足各種性能的前提下���,利用碳纖維材料得到輕量化的汽車引擎蓋����。劉浩等[7]通過對(duì)汽車引擎蓋進(jìn)行模流分析得到兩澆口方案和三澆口方案的充填時(shí)間等參數(shù)���,最終確定了合適的澆口位置���。孫開顏等[8]對(duì)碳纖維汽車引擎蓋的切割加工工藝進(jìn)行探究���,提升了制件的成型質(zhì)量,滿足實(shí)際生產(chǎn)要求����。黃繼峰等[9]對(duì)汽車引擎蓋的結(jié)構(gòu)進(jìn)行優(yōu)化分析,提出多階段聯(lián)合優(yōu)化設(shè)計(jì)的方法���,有效提升了引擎蓋的性能����。李光霽等[10]對(duì)汽車引擎蓋進(jìn)行多目標(biāo)優(yōu)化以及可靠性分析���,對(duì)其輕量化設(shè)計(jì)進(jìn)行研究����。

本實(shí)驗(yàn)通過建立響應(yīng)面代理模型[11]���,結(jié)合遺傳算法對(duì)模型進(jìn)行優(yōu)化����,從而達(dá)到減小制件成型變形量、改善制件成型質(zhì)量的目的����。

1模擬仿真1.1建立模型

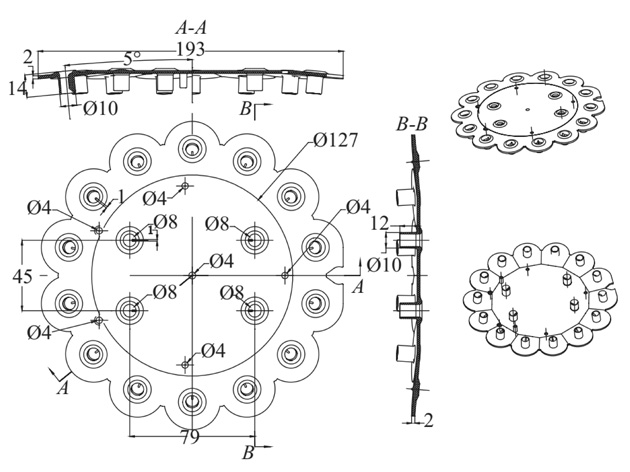

圖1為汽車引擎蓋板的三維模型以及二維模型。從圖1可以看出����,其中制件的長(zhǎng)����、寬、高分別為453����、280、90mm���。所用材料為ABS���,由于其沖擊強(qiáng)度好、耐磨性能優(yōu)良���、熱學(xué)性能好����,因此被廣泛應(yīng)用于汽車內(nèi)飾部件[12]。

1.2網(wǎng)格劃分

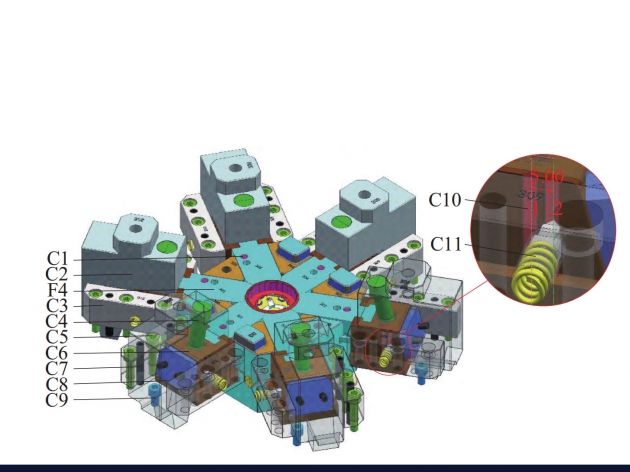

利用UGNX三維軟件對(duì)其進(jìn)行建模���,建立的模型通過Moldflow軟件進(jìn)行分析���,首先對(duì)其進(jìn)行網(wǎng)格劃分[13]。圖2為汽車引擎蓋網(wǎng)格網(wǎng)格劃分����。網(wǎng)格總單元數(shù)為40539,最大縱橫比為10.52���,平均縱橫比為1.56����,總體滿足模擬要求���。

1.3初步模流分析

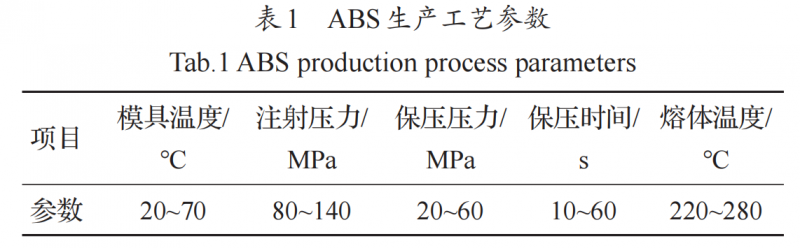

根據(jù)實(shí)際生產(chǎn)經(jīng)驗(yàn)����,在注塑成型過程中,熔體溫度稍高有利于制件成型����,這是因?yàn)闇囟雀撸肿舆\(yùn)動(dòng)快����,熔體的流動(dòng)性能好,但是溫度不能過高���,溫度過高可能導(dǎo)致材料發(fā)生熱降解,溫度過低則可能導(dǎo)致熔體填充不足[14]����。模具溫度過高會(huì)導(dǎo)致熔料粘在模具上,溫度過低會(huì)導(dǎo)致熔體填充不足[15]����。保壓壓力以及保壓時(shí)間要適中,過高和過低都會(huì)影響制件的成型質(zhì)量[16]���。表1為ABS生產(chǎn)工藝參數(shù)���。

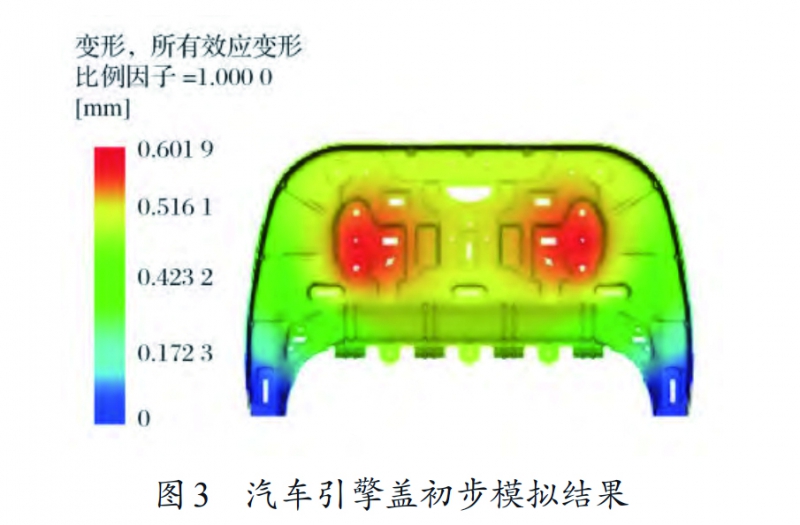

在模具溫度為50℃����、保壓壓力為30MPa����、保壓時(shí)間為20s、熔體溫度為250℃時(shí)����,對(duì)汽車引擎蓋進(jìn)行初步模流分析,圖3為具體結(jié)果���。

從圖3可以看出����,汽車引擎蓋初步模擬結(jié)果最大翹曲變形量為0.6019mm����,一般汽車引擎蓋翹曲變形量不大于0.5mm,初步模擬結(jié)果未滿足要求����,因此需對(duì)其進(jìn)行優(yōu)化改進(jìn)。

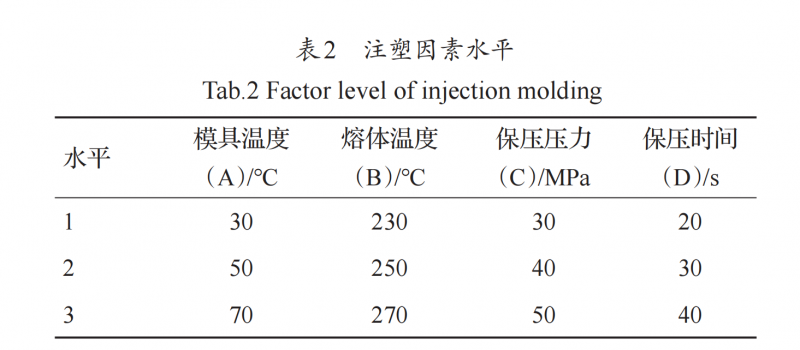

2響應(yīng)面代理模型

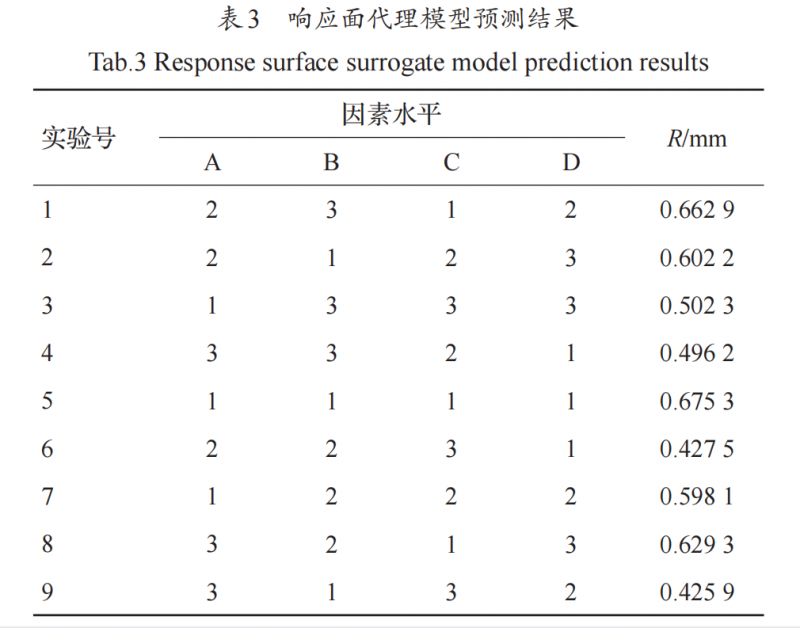

響應(yīng)面代理模型是利用多項(xiàng)式函數(shù)擬合設(shè)計(jì)空間���,通過回歸模型的選擇可擬合復(fù)雜的響應(yīng)關(guān)系����,具有良好的魯棒性[17]。本研究通過軟件Isight建立響應(yīng)面代理模型���,通過響應(yīng)面代理模型����,可以替代CAE模擬分析���,直接預(yù)測(cè)分析結(jié)果[18]���。本研究變量為模具溫度(A)���、熔體溫度(B)���、保壓壓力(C)以及保壓時(shí)間(D),引擎蓋的翹曲變形量(R)為研究對(duì)象���,表2為具體因素水平���。根據(jù)參數(shù)水平隨機(jī)抽取9組實(shí)驗(yàn)樣本����,表3為響應(yīng)面代理模型預(yù)測(cè)結(jié)果���。

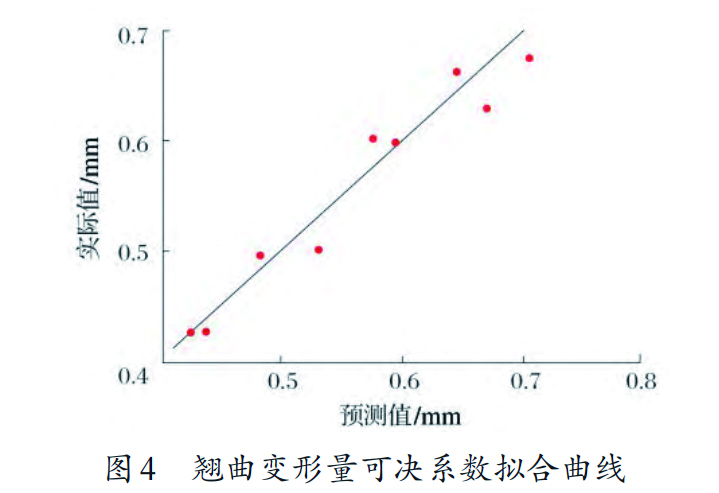

一般通過可決系數(shù)來衡量響應(yīng)面代理模型的優(yōu)劣程度���,可決系數(shù)越接近1,表明模型效果越好����,當(dāng)可決系數(shù)小于0.9時(shí)����,模型效果較差,不適合進(jìn)行后續(xù)分析[19]����。本次模型可決系數(shù)為0.93,大于0.9����。圖4為可決系數(shù)擬合曲線����。

從圖4可以看出����,響應(yīng)面代理模型的散點(diǎn)呈現(xiàn)動(dòng)態(tài)分布,這表明擬合效果較好���,可以替代CAE分析����,提高效率����,為后續(xù)優(yōu)化節(jié)約時(shí)間。

3遺傳算法優(yōu)化

遺傳算法是目前應(yīng)用比較廣泛的一種算法[20]����。本文通過遺傳算法對(duì)上述建立的響應(yīng)面代理模型進(jìn)行優(yōu)化����,從而得到一組最優(yōu)解,降低制件生產(chǎn)過程中的翹曲變形量���。

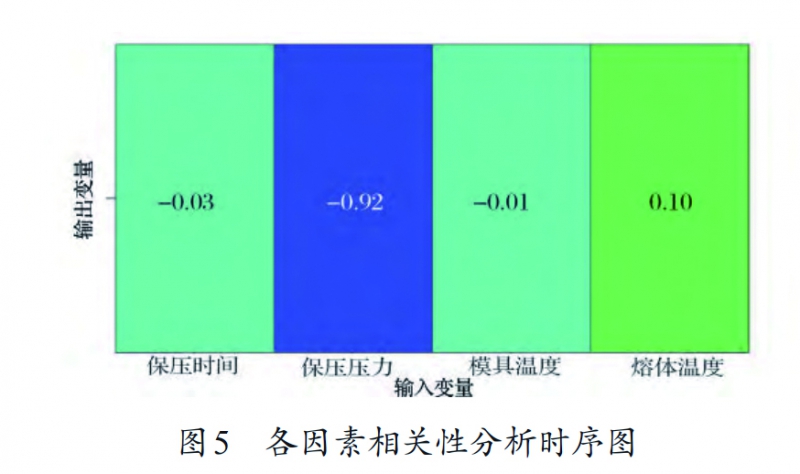

一般遺傳算法需要確定種群數(shù)[21]����。本研究所取種群數(shù)為12,共設(shè)置100組���,迭代次數(shù)為1200次����。圖5為4個(gè)變量之間的相關(guān)性系數(shù)����。正數(shù)表示該因素對(duì)結(jié)果呈現(xiàn)正相關(guān),負(fù)數(shù)則表示負(fù)相關(guān)���;相關(guān)性系數(shù)絕對(duì)值越大����,表明影響效果越顯著[22]����。

從圖5可以看出,除了熔體溫度與翹曲變形量呈正相關(guān)外,其余因素與翹曲變形量均呈負(fù)相關(guān)����。各因素對(duì)翹曲變形量的影響順序?yàn)椋篊>B>D>A。

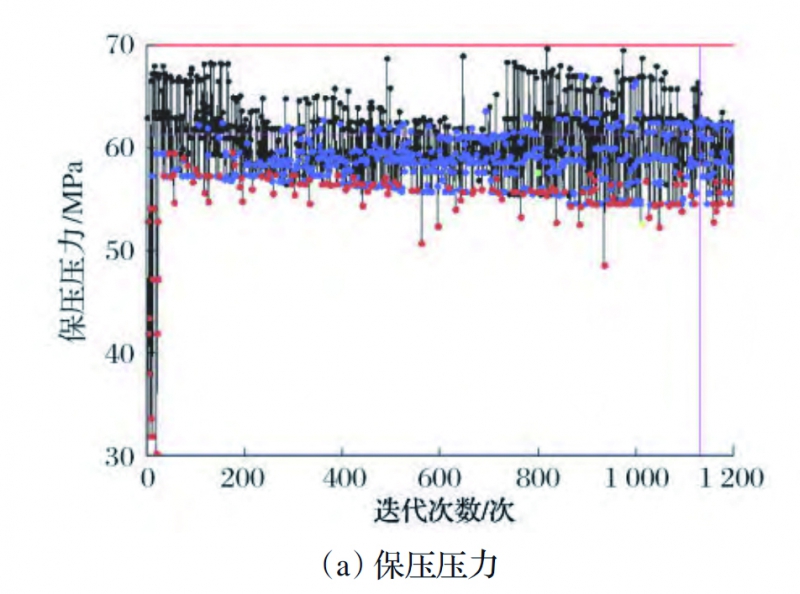

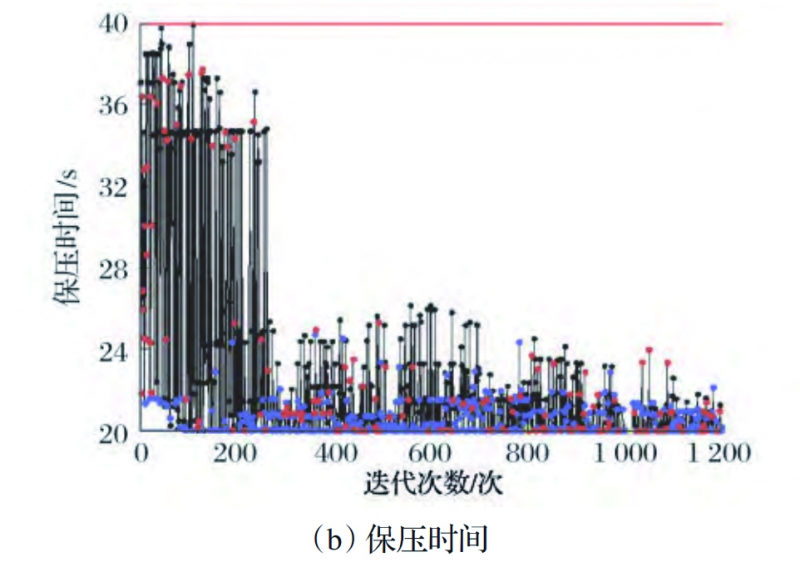

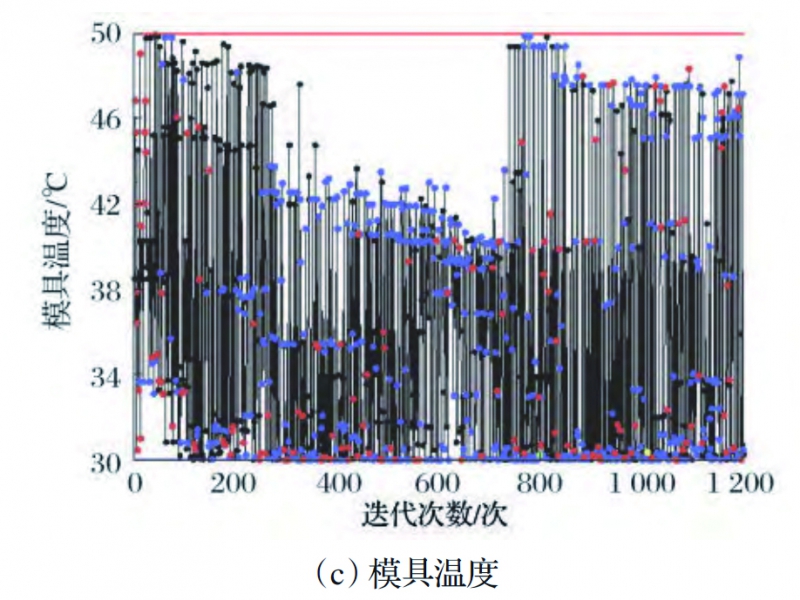

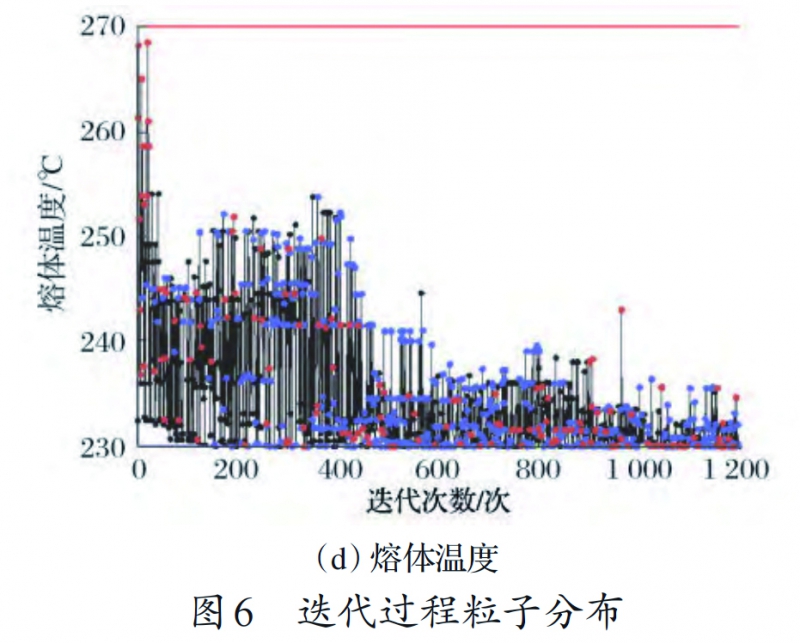

在迭代過程中���,直到粒子達(dá)到收斂����,此時(shí)的粒子即為最佳粒子����,此時(shí)該粒子所在值的大小即為各個(gè)因素最終的最優(yōu)結(jié)果[23]。圖6為迭代過程粒子分布���。

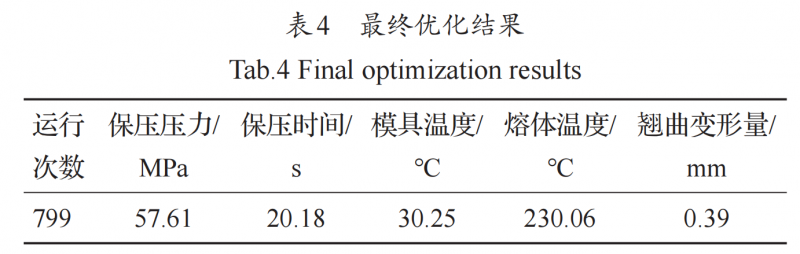

從圖6可以看出���,當(dāng)?shù)?99次時(shí),粒子達(dá)到收斂���,該位置處的翹曲變形量最小���,即為最終的優(yōu)化結(jié)果,表4為最終優(yōu)化結(jié)果����。

根據(jù)上述結(jié)果以及實(shí)際生產(chǎn)過程,工藝參數(shù)均調(diào)整為整數(shù)����,即保壓壓力為58MPa���、保壓時(shí)間為20s����、模具溫度為30℃以及熔體溫度為230℃時(shí)���,制件的翹曲變形量最小����,為0.40mm���。

4模擬驗(yàn)證

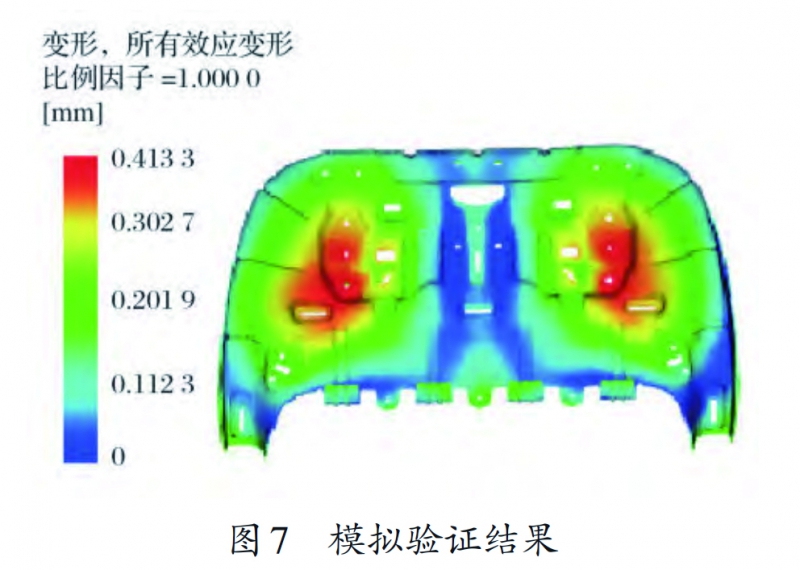

當(dāng)保壓壓力為58MPa���、保壓時(shí)間為20s���、模具溫度為30℃以及熔體溫度為230℃時(shí),通過Moldflow軟件對(duì)其進(jìn)行模流分析���,圖7為具體的結(jié)果����。

從圖7可以看出����,制件的最大翹曲變形量為0.4133mm,小于0.5mm���,滿足生產(chǎn)要求����。優(yōu)化前制件的最大變形量為0.6019mm����,兩者相差0.1886mm,整體質(zhì)量提升31.33%����。通過遺傳算法優(yōu)化后的預(yù)測(cè)值為0.40mm����,與最終的模擬值相對(duì)誤差為3.2%����,滿足要求���。

5結(jié)論

通過建立響應(yīng)面代理模型���,能夠用來預(yù)測(cè)實(shí)驗(yàn)結(jié)果,替代CAE分析���,提高實(shí)驗(yàn)效率����。

結(jié)合遺傳算法對(duì)響應(yīng)面代理模型進(jìn)行優(yōu)化���,各因素對(duì)翹曲變形量的影響順序?yàn)椋罕簤毫Γ救垠w溫度>保壓時(shí)間>模具溫度����。

當(dāng)保壓壓力為58MPa����、保壓時(shí)間為20s����、模具溫度為30℃以及熔體溫度為230℃時(shí)����,制件的翹曲變形量最小,優(yōu)化后較優(yōu)化前減小0.1886mm���,整體質(zhì)量提升31.33%���。通過遺傳算法優(yōu)化后的預(yù)測(cè)值為0.40mm,與最終的模擬值相對(duì)誤差為3.2%����。該方法為后續(xù)注塑成型工藝提供一定的參考。

參考文獻(xiàn)

[1]方柘林.基于車身結(jié)構(gòu)的輕量化方法研究[D].南昌:南昌大學(xué),2015.

[2]羅婧,廖厚琪,潘夢(mèng)遠(yuǎn),等.丙烯腈-丁二烯-苯乙烯共聚物和聚乙烯的熱解特性及動(dòng)力學(xué)[J].武漢工程大學(xué)學(xué)報(bào),2016,38(1):17-23.

[3]盧惠親,翟建廣,竺宇洋,等.汽車內(nèi)飾件注塑成型工藝參數(shù)的分析與優(yōu)化[J].農(nóng)業(yè)裝備與車輛工程,2022,60(1):138-141.

[4]劉杰,蘇玉淋,張亞坤,等.某車型引擎蓋模態(tài)分析及優(yōu)化[J].裝備制造技術(shù),2023(3):141-144.

[5]李沛,邢彥鋒,馬振海.基于逆向工程的引擎蓋內(nèi)板法向變形質(zhì)量分析[J].工具技術(shù),2022,56(5):67-70.

[6]呂玥蒽,陳正國,程超,等.碳纖維復(fù)合材料引擎蓋的輕量化設(shè)計(jì)[J].合成纖維,2023,52(6):73-77.

[7]劉浩,陳再良,楊振,等.基于MPI的引擎蓋模流分析及工藝優(yōu)化[J].塑料工業(yè),2019,47(9):52-55.

[8]孫開顏,孫芳兵,張璐,等.碳纖維增強(qiáng)EP復(fù)合材料汽車引擎蓋切割加工工藝[J].工程塑料應(yīng)用,2019,47(4):70-74.

[9]黃繼峰,周金宇.混雜纖維復(fù)合材料汽車引擎蓋結(jié)構(gòu)優(yōu)化設(shè)計(jì)[J].現(xiàn)代制造工程,2018(4):76-83.

[10]李光霽,劉新玲.引擎蓋的多目標(biāo)優(yōu)化和可靠性分析[J].現(xiàn)代制造工程,2020(12):19-24.

[11]蔣愛云,張保豐,賈智慧,等.長(zhǎng)玻纖增強(qiáng)聚丙烯復(fù)合材料注塑成型工藝優(yōu)化[J].塑料,2020,49(3):85-89.

[12]麻一明,吳劍波,陳寧,等.再生ABS材料的熱氧老化性能研究[J].塑料工業(yè),2023,51(4):117-122.

[13]田菲.基于模流分析軟件的網(wǎng)格劃分和網(wǎng)格修復(fù)[J].機(jī)械工程師,2018(11):72-74.

[14]顏志勇.PLC控制器塑料端子接口注塑成型工藝參數(shù)優(yōu)化[J].塑料科技,2023,51(5):100-103.

[15]朱紅萍,王星星.基于田口實(shí)驗(yàn)的水盒蓋注塑工藝參數(shù)優(yōu)化與模具設(shè)計(jì)[J].塑料科技,2022,50(12):80-84.

[16]譚波.ABS自動(dòng)化設(shè)備電子元器件外殼注塑成型工藝優(yōu)化研究[J].塑料科技,2023,51(6):75-79.

[17]陳川,呂永鋒.基于響應(yīng)面設(shè)計(jì)及改進(jìn)NSGA-Ⅱ的變模溫注塑成型工藝多目標(biāo)優(yōu)化[J].塑料工業(yè),2023,51(6):75-81.

[18]皮衛(wèi),熊建武.基于RBF神經(jīng)網(wǎng)絡(luò)斷路器注塑成型工藝優(yōu)化[J].塑料科技,2023,51(6):70-74.

[19]王曉襯.基于多目標(biāo)遺傳算法電子適配器成型工藝參數(shù)優(yōu)化[J].塑料科技,2023,51(5):90-94.

[20]劉金娥,劉婉慈.自動(dòng)化傳感器外殼注塑成型工藝優(yōu)化研究[J].塑料科技,2023,51(5):95-99.

[21]薛茂遠(yuǎn),梅益,唐方艷,等.基于GA-ELM及遺傳算法的注塑件成型工藝優(yōu)化[J].塑料,2022,51(1):56-61,66.

[22]鐘厲,姚志軍,韓西,等.基于遺傳算法的碳纖維保險(xiǎn)杠注射成型優(yōu)化[J].塑料,2022,51(5):29-36.

[23]田夢(mèng)婕,夏勛.注塑工藝對(duì)ABS熱流道注塑制品翹曲變形的影響[J].現(xiàn)代制造技術(shù)與裝備,2022(5):175-177.

玻纖含量對(duì)長(zhǎng)玻纖...

玻纖含量對(duì)長(zhǎng)玻纖... 鈣鈦礦薄膜的均勻...

鈣鈦礦薄膜的均勻... 用于光伏板靜電除...

用于光伏板靜電除... 聚砜醫(yī)療干粉吸入...

聚砜醫(yī)療干粉吸入...