李俊敏 丁振桓(南京理工大學(xué)紫金學(xué)院,江蘇南京210023)

摘要:利用數(shù)字孿生技術(shù)���,以生產(chǎn)流程���、設(shè)備和工藝的數(shù)字化模型為基礎(chǔ),參照企業(yè)實(shí)際自動(dòng)化生產(chǎn)線���。將生產(chǎn)線的主要功能保存完好的前提下����,結(jié)合了IOA虛擬仿真軟件,優(yōu)化了自動(dòng)化產(chǎn)線設(shè)計(jì)流程����,設(shè)計(jì)了集送料、加工����、裝配���、輸送和分揀功能單元的自動(dòng)化產(chǎn)線設(shè)備����。為同類的自動(dòng)化生產(chǎn)單元的設(shè)計(jì)提供了參考���,具有一定的實(shí)際工程價(jià)值���。

關(guān)鍵詞:自動(dòng)化產(chǎn)線;S71500���;虛擬仿真���;數(shù)字孿生

為了提高市場(chǎng)競(jìng)爭(zhēng)中的核心競(jìng)爭(zhēng)力���,各個(gè)公司大力培養(yǎng)出尖端的科研技術(shù)人員對(duì)自動(dòng)化生產(chǎn)線進(jìn)行研發(fā)和更新[1]?���;赑LC技術(shù)設(shè)計(jì)了集送料、加工����、裝配、運(yùn)輸和識(shí)別分揀功能單元的智能生產(chǎn)線���。PLC將實(shí)時(shí)控制設(shè)備的生產(chǎn)����,配合氣動(dòng)機(jī)械臂實(shí)現(xiàn)物料的加工傳遞���,通過(guò)數(shù)字化的控制程序����,保證了實(shí)時(shí)信號(hào)的傳輸可靠性,做到實(shí)體設(shè)備與虛擬生產(chǎn)單元相互合作的模擬生產(chǎn)����,既縮減了成本,提高了生產(chǎn)效率����,又能提前規(guī)劃設(shè)備的需求類型,使得企業(yè)得以擁有核心競(jìng)爭(zhēng)力[2]����。

1 控制系統(tǒng)總體設(shè)計(jì)

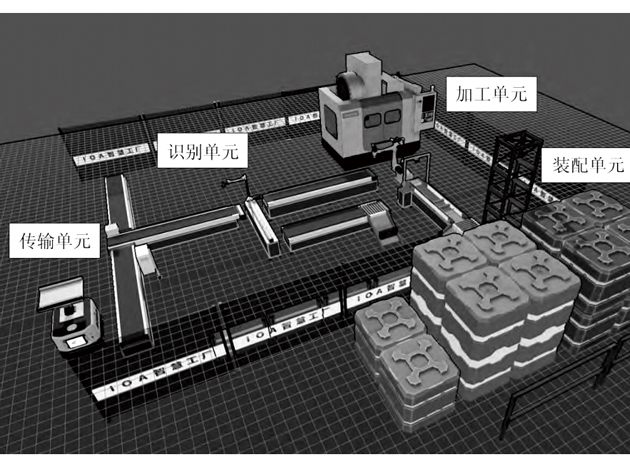

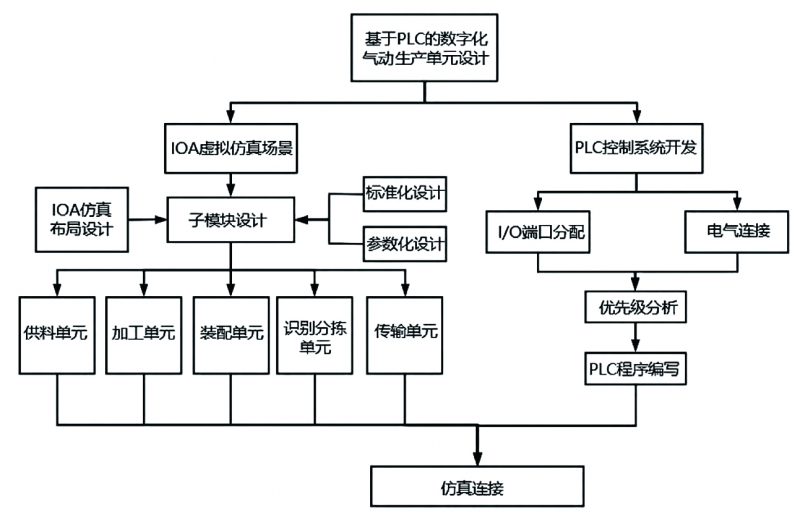

根據(jù)系統(tǒng)設(shè)計(jì)的任務(wù)要求和可行性分析,進(jìn)行模塊化設(shè)計(jì)[3]���。設(shè)計(jì)出如圖1所示的總體系統(tǒng)圖。本設(shè)計(jì)共分為兩部分:PLC控制系統(tǒng)和IOA虛擬仿真場(chǎng)景搭建����。在IOA虛擬場(chǎng)景中共有傳輸單元、供料單元���、加工單元����、裝配單元、識(shí)別分揀單元五個(gè)模塊����。

圖1總體系統(tǒng)圖

2 系統(tǒng)硬件設(shè)計(jì)

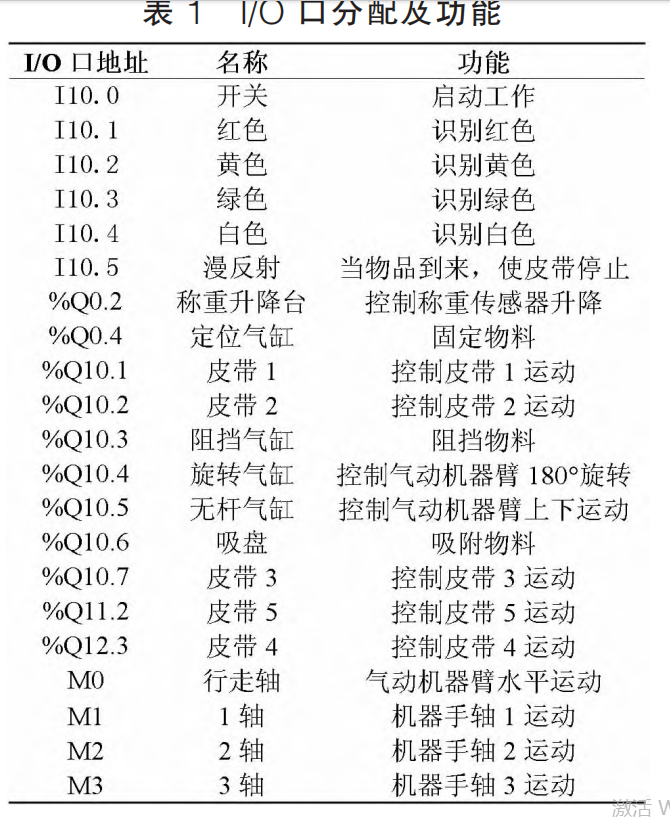

本設(shè)計(jì)采用德國(guó)西門子S7-1500系列CPU1512作為控制器來(lái)控制整個(gè)流程,硬件11個(gè)輸入繼電器���,11個(gè)輸出繼電器和4個(gè)輔助繼電器���。在IOA仿真軟件中賦予所需的器件IO地址。表1為控制系統(tǒng)各器件在西門子中對(duì)應(yīng)分配I/O口和功能的部分關(guān)系表���,其中����,I10.0是整個(gè)系統(tǒng)工作的總開(kāi)關(guān)����,I10.1到I10.5系統(tǒng)對(duì)物料狀態(tài),以便對(duì)物料進(jìn)行分揀和出入庫(kù)���。M0到M3是輔助繼電器���,控制氣動(dòng)機(jī)器臂和四軸機(jī)器手完成一系列的動(dòng)作����。

表1I/O口分配及功能

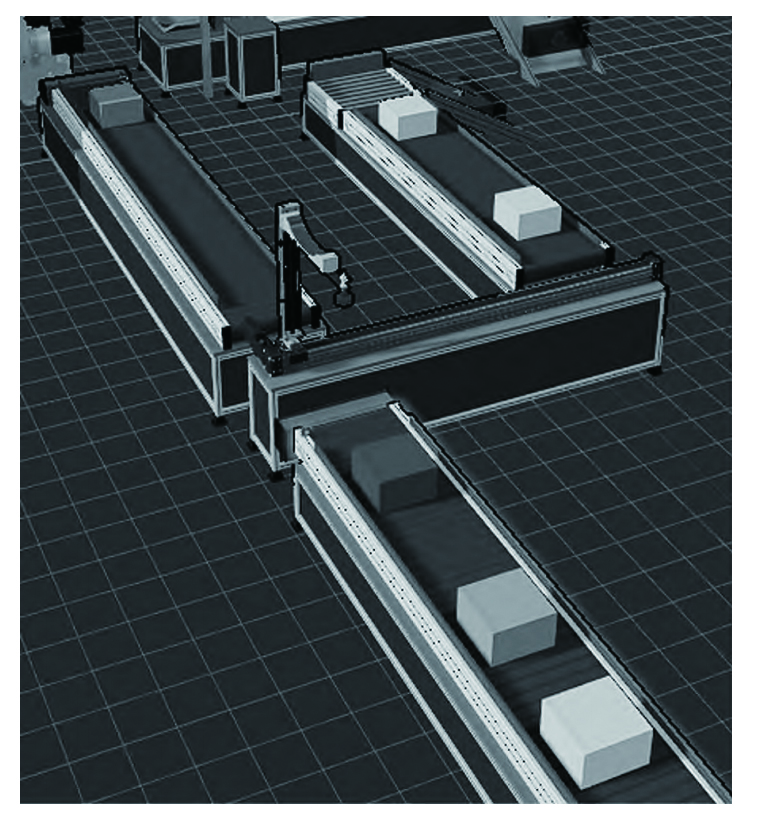

圖2控制系統(tǒng)場(chǎng)景布局

3 IOA場(chǎng)景搭建及仿真

3.1 IOA場(chǎng)景搭建

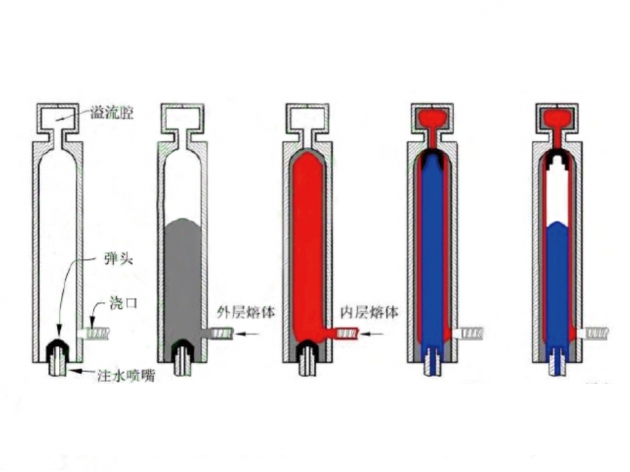

本文主要采用西門子PLC控制與IOA軟件通信���,實(shí)現(xiàn)自動(dòng)化的仿真[4]���。如圖2所示。通過(guò)IOA仿真搭建出總體場(chǎng)景布局圖����,傳輸單元、供料單元���、加工單元����、裝配單元���、識(shí)別分揀單元五個(gè)部分組成。傳輸單元主要由傳送帶構(gòu)成���,當(dāng)運(yùn)動(dòng)開(kāi)始時(shí)����,傳送帶會(huì)自動(dòng)不停地轉(zhuǎn)動(dòng)來(lái)輸送物料,直到傳感器識(shí)別到物品的時(shí)候才會(huì)停止轉(zhuǎn)動(dòng)���。供料單元是在倉(cāng)庫(kù)送料區(qū)和物料集中區(qū)����,上料機(jī)將運(yùn)送過(guò)來(lái)的物料通過(guò)托盤放置到傳送帶上���。加工單元是待加工物件到達(dá)漫反射傳感器處���,傳送帶停止,機(jī)器手抓取物件送至數(shù)控機(jī)床中����,并進(jìn)行加工等待,待數(shù)控車床加工完畢后����,機(jī)器手將夾取加工品放置于雙皮帶上。裝配單元加工品在放置于雙皮帶后會(huì)落在稱重傳感器上���,待稱重傳感器值穩(wěn)定后���,系統(tǒng)會(huì)將其與標(biāo)準(zhǔn)值進(jìn)行比較���,如果差值在額定范圍之內(nèi),則為成品���,升降機(jī)會(huì)下降����,通過(guò)雙皮帶傳送至十字轉(zhuǎn)向處����,此時(shí)十字轉(zhuǎn)向?yàn)閄軸運(yùn)動(dòng),將成品送入貨架之中[5]����;否則十字轉(zhuǎn)向則會(huì)向Y軸運(yùn)動(dòng),將殘次品送入垃圾堆����,等待處理。識(shí)別分揀單元物料在傳送單元進(jìn)行上料和集中之后���,會(huì)在傳送帶上統(tǒng)一進(jìn)行分揀處理���,在傳送帶的末端有傳感器,可以識(shí)別物料的類型����,并根據(jù)要求的不同進(jìn)行不同的處理,然后由氣動(dòng)機(jī)器手進(jìn)行夾取分揀���。

3.2 仿真運(yùn)行及優(yōu)化

為了驗(yàn)證場(chǎng)景搭建所存在的問(wèn)題����,通過(guò)仿真嘗試控制流水線的自動(dòng)運(yùn)行���,在生產(chǎn)開(kāi)始時(shí)���,傳送帶開(kāi)始運(yùn)動(dòng),物料生成���,傳輸單元開(kāi)始將不同的物料集中到傳送帶上���,等待分揀。當(dāng)傳感器感受到物塊到達(dá)指定位置時(shí),傳送帶停止運(yùn)行����,并對(duì)物塊的顏色進(jìn)行判斷,判斷該物塊應(yīng)該運(yùn)送到哪一條傳送帶上����,如圖3所示。

圖3仿真運(yùn)行場(chǎng)景

機(jī)器手下降����,凹圓阻攔末端的吸盤氣動(dòng),將物塊吸住����,準(zhǔn)備進(jìn)行運(yùn)輸,傳送帶回復(fù)運(yùn)行���。機(jī)器手將物料放置在加工傳送帶上���,將可加工物料送至加工單元,將不可加工物料放置于回收單元����。物料進(jìn)入加工單元后���,傳送帶開(kāi)始運(yùn)行,機(jī)器手準(zhǔn)備就緒����,當(dāng)傳送帶末端傳感器接收到物料到達(dá)信號(hào)后����,機(jī)器手執(zhí)行夾取動(dòng)作,將物料放至加工機(jī)床內(nèi)處���,等待加工完成���。待物料加工完成之后,機(jī)器手會(huì)將物料送至裝配單元����,放至在稱重傳感器上進(jìn)行問(wèn)題檢測(cè)。之后升降臺(tái)將會(huì)啟動(dòng)���,將物料送至傳送帶上進(jìn)行入庫(kù)���。

4 系統(tǒng)軟件設(shè)計(jì)

為了保證生產(chǎn)單元的功能滿足實(shí)際的生產(chǎn)要求,對(duì)智能生產(chǎn)線的供料單元、識(shí)別分揀單元���、傳輸單元����、加工單元和裝配單元五個(gè)部分控制軟件進(jìn)行設(shè)計(jì)���。

4.1 總體程序設(shè)計(jì)

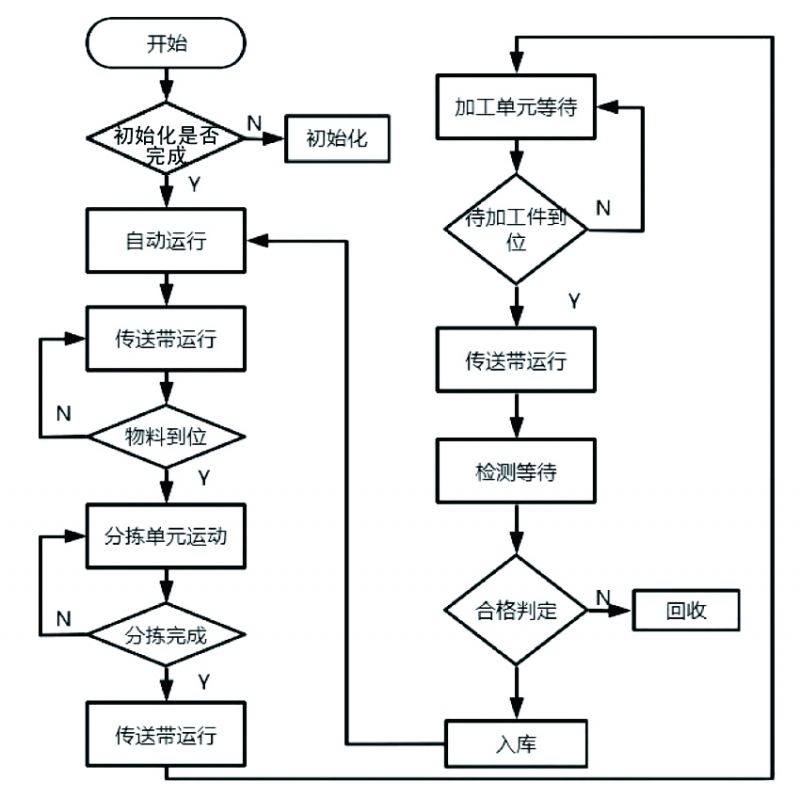

程序設(shè)計(jì)在西門子自動(dòng)化控制設(shè)備的通用軟件TIA博途軟件完成���。如圖4為系統(tǒng)程序總體流程圖:

圖4總體運(yùn)行流程圖

如圖4所示,按下開(kāi)始按鈕后����,生產(chǎn)線開(kāi)始啟動(dòng),此時(shí)���,皮帶開(kāi)始運(yùn)行����,機(jī)器手���、氣動(dòng)機(jī)器臂以及行走軸開(kāi)始復(fù)位���,當(dāng)所有設(shè)備處于初始狀態(tài)時(shí)���,初始化完成標(biāo)志點(diǎn)亮,產(chǎn)線開(kāi)始自動(dòng)運(yùn)行���。生產(chǎn)開(kāi)始時(shí)����,傳輸單元皮帶開(kāi)始運(yùn)動(dòng)����,上料機(jī)將物塊放置于傳送帶上����,傳送帶末端傳感器判斷物料是否到位,當(dāng)物塊到達(dá)傳動(dòng)帶末端���,分揀單元中的氣動(dòng)機(jī)器臂開(kāi)始運(yùn)動(dòng)����,在設(shè)置好的取料點(diǎn)進(jìn)行取料����,并根據(jù)物料的類型����,放置在加工傳送帶或者回收傳送帶���。

當(dāng)物料放置在加工傳送帶時(shí)���,加工傳送帶開(kāi)始運(yùn)動(dòng),物料送至待加工處����,機(jī)器手夾取物料并送入數(shù)控加工中心加工,計(jì)時(shí)器打開(kāi)����,等待加工完成,此時(shí)傳送帶繼續(xù)運(yùn)行至下一個(gè)物料到達(dá)���,傳送帶停止運(yùn)行���。待加工完成后,機(jī)器手將成品夾取至稱重傳感器處����,進(jìn)行判定���,判定合格���,十字傳送帶X軸運(yùn)行,將成品入庫(kù)����;判定為不合格,十字傳送帶Y軸運(yùn)行�����,將殘次品送入回收�。開(kāi)始循環(huán)生產(chǎn)�。

4.2 生產(chǎn)單元設(shè)計(jì)

(1)供料、傳輸單元程序控制

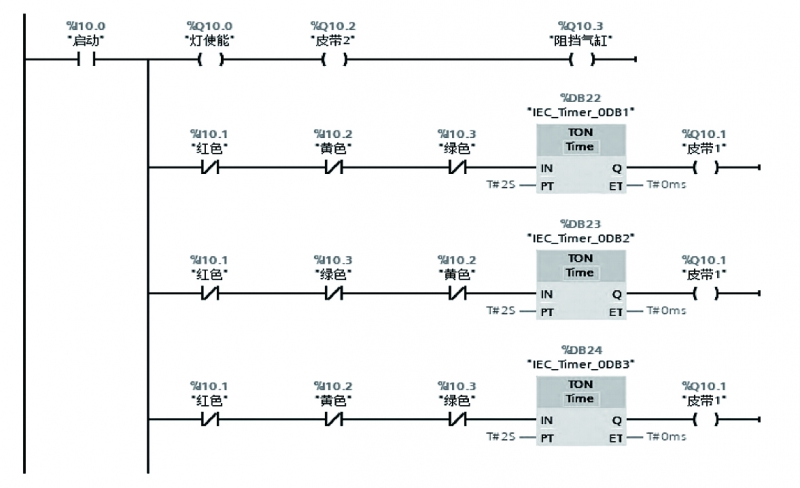

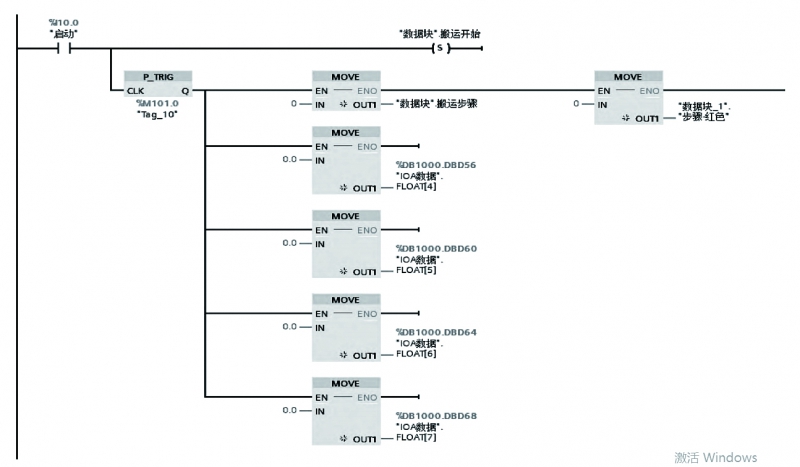

傳送帶的運(yùn)動(dòng)�����,是最基礎(chǔ)的控制�����,也是自動(dòng)化流水線的基石。因此在控制傳送帶運(yùn)動(dòng)時(shí)�����,需要合理規(guī)劃好傳送帶運(yùn)動(dòng)的優(yōu)先級(jí)�����,在檢測(cè)物料�����、夾取物料�、加工物料時(shí),要保證傳送帶的靜止�,防止出現(xiàn)檢測(cè)物體與夾取物體不一致的情況。輸出信號(hào)Q11.3和Q11.4來(lái)控制運(yùn)動(dòng)的上料機(jī)�,當(dāng)物料到達(dá)上料機(jī)時(shí),PLC會(huì)發(fā)出上料指令控制氣動(dòng)上料機(jī)�,將物塊搬運(yùn)到傳送帶上。輸入信號(hào)I11.6和I11.7�,是上料機(jī)的氣缸兩端位置處傳感器的信號(hào),當(dāng)氣缸處于起點(diǎn)或者終點(diǎn)時(shí)�,會(huì)產(chǎn)生不同的信號(hào),以此來(lái)判斷此時(shí)的上料機(jī)位置�。部分傳送啟動(dòng)程序如圖5所示:

圖5部分傳送啟動(dòng)程序

(2)識(shí)別分揀單元控制程序設(shè)計(jì)

當(dāng)傳感器識(shí)別了物塊的顏色準(zhǔn)備進(jìn)行分揀時(shí)�����,先將此時(shí)的顏色進(jìn)行反饋�����。如圖6所示�����,分揀單元的需要根據(jù)物料的種類不同�����,將其送至傳送帶的不同位置�。設(shè)計(jì)中的位置位置有三個(gè):取料點(diǎn)�����、加工件放料點(diǎn)�����、其他物料放料點(diǎn)�。在經(jīng)過(guò)測(cè)量確定了位置數(shù)據(jù)之后,將三個(gè)地址存到了DB塊的IOA數(shù)組之中�,在使用時(shí),根據(jù)場(chǎng)景需求的不同�����,利用單軸伺服來(lái)控制機(jī)器手前往不同的位置�����。

圖6識(shí)別分揀程序

(3)加工單元控制程序設(shè)計(jì)

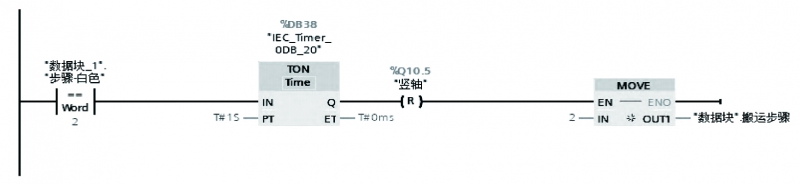

機(jī)器手由伺服電機(jī)M1�、M2、M3控制來(lái)保證其靈活地運(yùn)動(dòng)到指定的位置�。在加工過(guò)程中,機(jī)器手處于待命狀態(tài)�����,定時(shí)器可以根據(jù)車床加工物料的不同�����,產(chǎn)生不同時(shí)間的定時(shí)�。輸出變量Q10.5,在運(yùn)輸時(shí)控制機(jī)器手的伺服軸使能,使得機(jī)器手的位置能夠受控制�����,如圖7所示�。

圖7加工延時(shí)程序設(shè)計(jì)

5 結(jié)束語(yǔ)

在仿真調(diào)試中,通過(guò)對(duì)軟件進(jìn)行測(cè)試�����,所有的物件都被傳送到加工傳送帶上�����,基本功能均能夠?qū)崿F(xiàn)�,可以進(jìn)行仿真優(yōu)化。本設(shè)計(jì)利用IOA虛擬工廠�,可以降低實(shí)際產(chǎn)線的運(yùn)行成本,優(yōu)化生產(chǎn)結(jié)構(gòu)�����。

參考文獻(xiàn)

[1]黃敏楷.工業(yè)自動(dòng)化控制的現(xiàn)狀和發(fā)展趨勢(shì)分析[J].山東工業(yè)技術(shù)�,2018(16):51

[2]唐廣耀.基于RFID的智能倉(cāng)儲(chǔ)控制系統(tǒng)設(shè)計(jì)[D].銀川:寧夏大學(xué)�����,2016:12-18

[3]李金桐.基于PLC的上卸料自動(dòng)化生產(chǎn)線系統(tǒng)研究[D].天津:天津科技大學(xué),2020

[4]趙丹丹.基于數(shù)字孿生的機(jī)械加工智能生產(chǎn)線研究[D].天津:天津職業(yè)技術(shù)師范大學(xué)�,2021

[5]王凱.基于數(shù)字孿生的機(jī)器人裝配系統(tǒng)實(shí)驗(yàn)研究[D].銀川:寧夏大學(xué),2022

玻纖含量對(duì)長(zhǎng)玻纖...

玻纖含量對(duì)長(zhǎng)玻纖... 鈣鈦礦薄膜的均勻...

鈣鈦礦薄膜的均勻... 用于光伏板靜電除...

用于光伏板靜電除... 聚砜醫(yī)療干粉吸入...

聚砜醫(yī)療干粉吸入...